Wie in verschiedenen Beträgen zu sehen ist, fasziniert mich die Antriebstechnik älterer Plattenspieler. Bisher hatte ich aber mit herkömmlichen 220V Motoren ohne Hilfskondensator zu tun. Aber jetzt mit Drehstrom??

So ist das Ganze im EMT930. Dort ist ein grosser Antriebsmotor verbaut, der konzeptionell ein echter Drehstrom – Motor ist, der also im Stern geschaltet ist.

Besonderheit: 220V im Stern!!

Die Ursprungsschaltung ist relativ empfindlich: leichte Spannungs- oder Frequenzschwankungen verursachen Vibrationen des schweren Motors, die sich zwangsläufig bis zum Tonabnehmer übertragen und hörbar sein können.

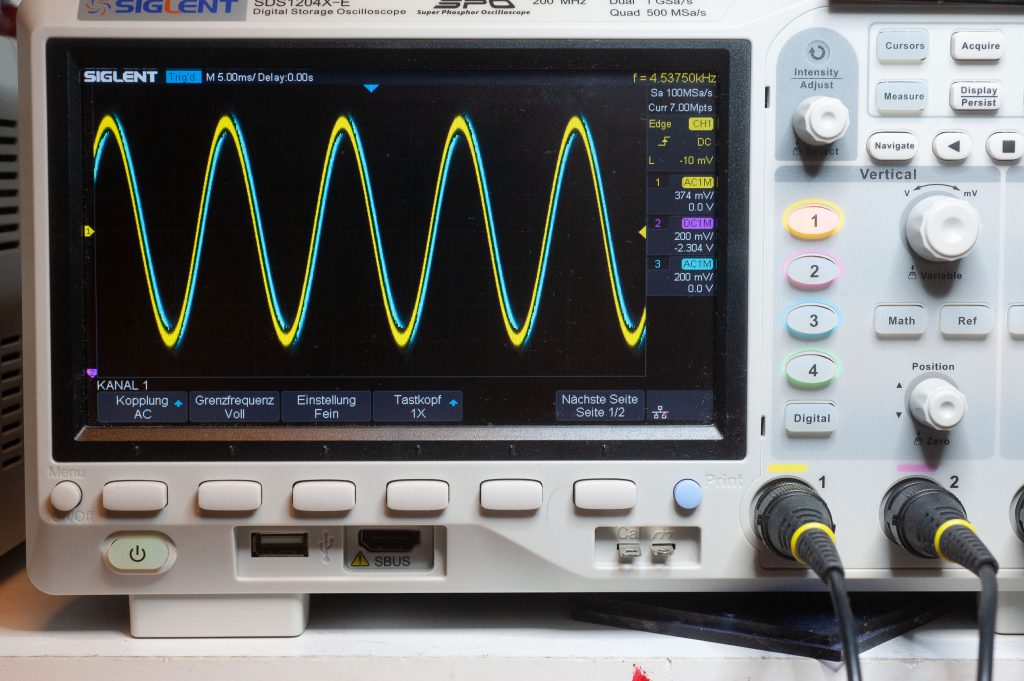

In einem anderen Beitrag habe ich den theoretischen Hintergrund einer Lösung bereits skizziert. Ziel ist die Erzeugung eines sauberen Sinusdrehstroms mit 120 Grad Phasenversatz.

Als Übergangslösung hat ein Frequenzumrichter gute Dienste geleistet, aber mir war der “Aufenthalt” eines solchen Gerätes in einem “HiFi-Park” nie ganz geheuer.

Zwangsläufig gingen die Gedanken in die Richtung der Weiterführung des Sinusgenerator-Konzeptes.

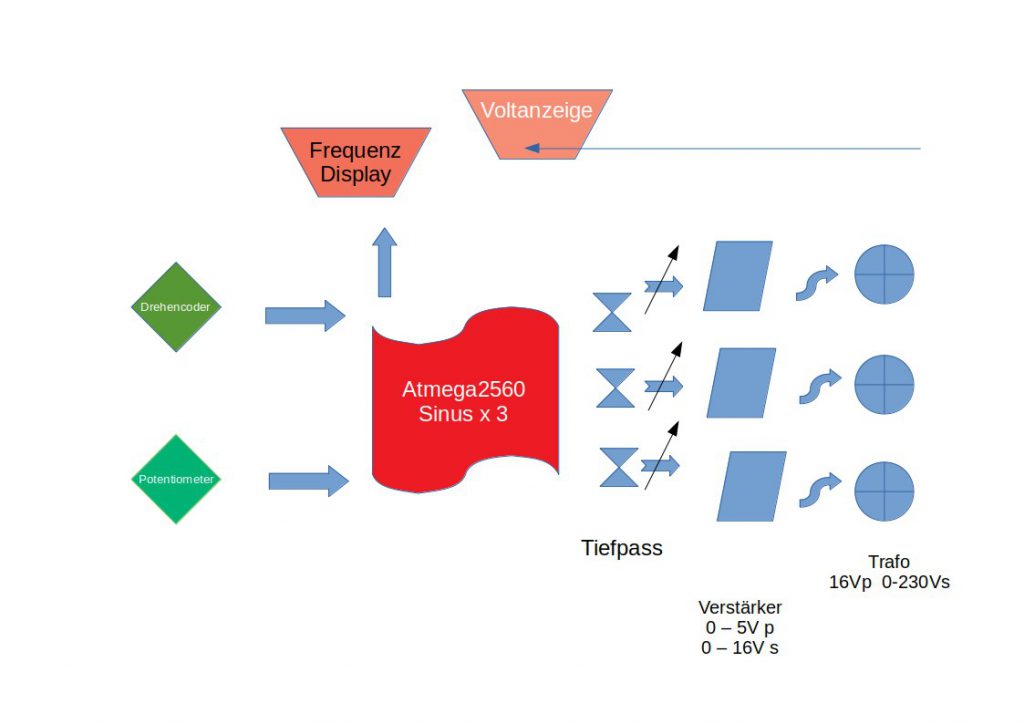

Anhand eines Blockdiagramms versuche ich das Ganze mal zu erläutern, wie die praktische Umsetzung dann auch tatsächlich vorzüglich funktioniert.

Zentrale der Erzeugung und Steuerung ist ein Atmega2560 (in meinem Fall ein Arduino 2560). Dort wird interruptgesteuert 3 x eine im ROM bereitgestellte Sinuswelle generiert, die um 120Grad verschoben über 3 getrennte PWM Ausgänge ausgegeben wird.

Die Frequenz der Sinuswelle kann von 30 – 60 Hz in 0.03Hz Schritten (1024 Schritte) fein gesteuert werden. Warum? Das erläutere ich später, es geht um die Drehzahlregelung, die letzlich die Geschwindigkeit reguliert.

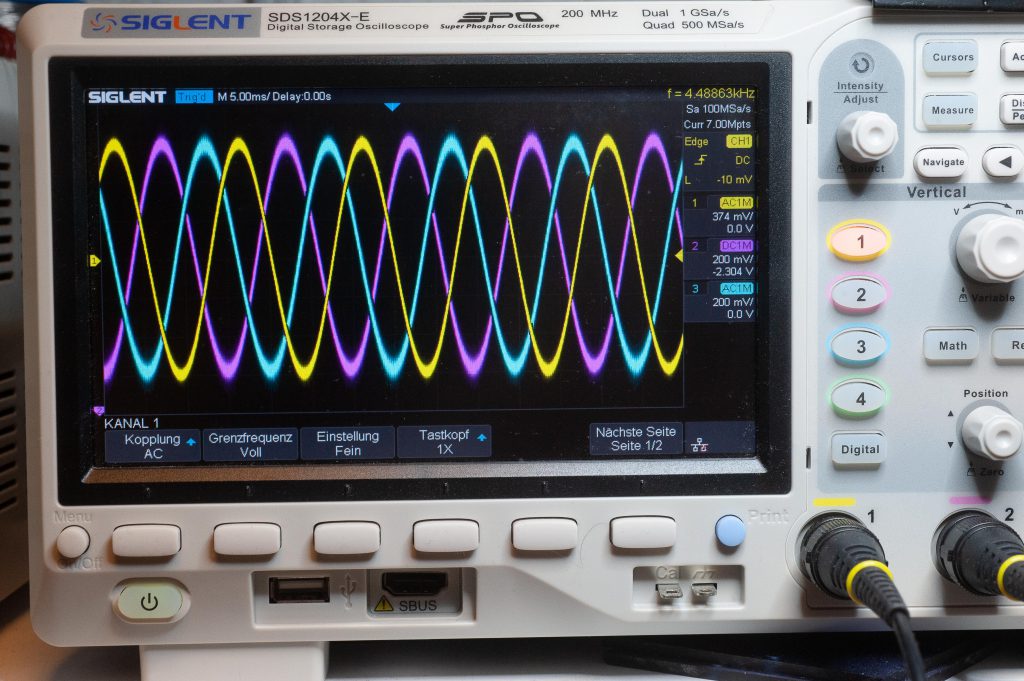

Die 3 Sinuswellen werden um 120 Grad versetzt (der Versatz untereinander ist steuerbar) über die digitalen PWM Schnittstellen ausgegeben.

Ein Tiefpassfilter aus 100k Widerstand und 100nF Kondensator befreit das Signal von den PWM Anteilen und die Sinuswelle wird über ein digitales Potentiometer auf einen Audioverstärker gesendet.

Wichtig ist, dass das Signal von DC Anteilen befreit verstärkt wird, um eine Aufsättigung der Transformatoren am Ausgang zu verhindern. Der “Audio” Verstärker ist im wesentlichen ein LM3886 mit “Peripherie”.

Ziel ist, am Ausgang des Audioverstärkers ein Signal vorliegen zu haben, dass ca. 16V Ausgangsspannung maximal liefern kann und “strom-stabil” ist.

Diese 16V werden dann über einen invertiert verbauten Ringkern auf 220V auftransformiert.

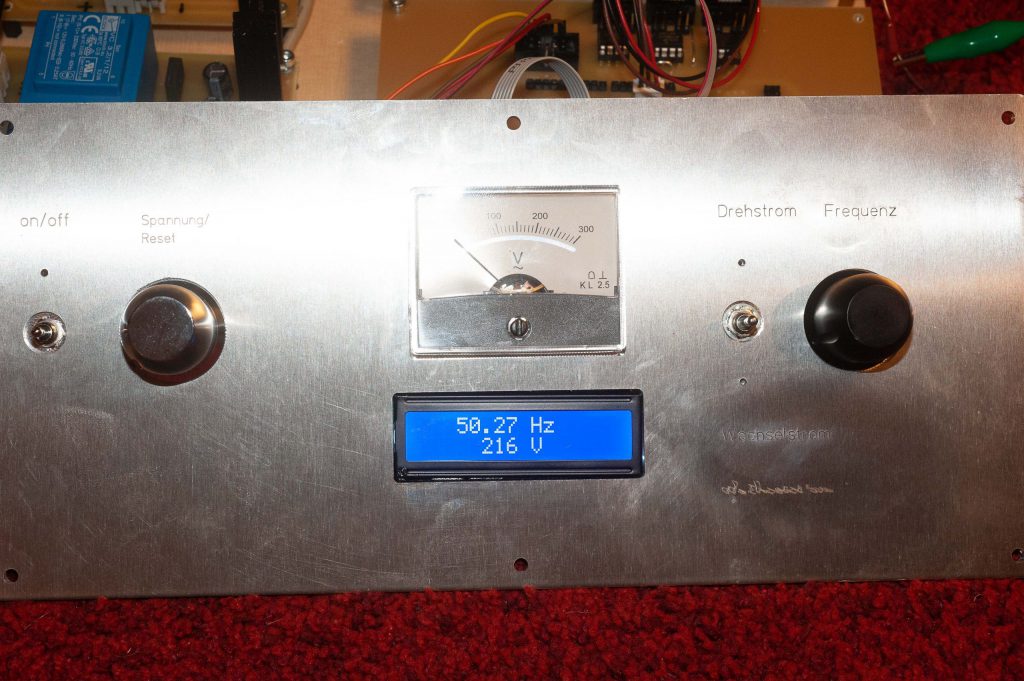

Das auftransformierte Signal wird über ein Voltmeter-Drehspulinstrument angezeigt, ebenso die Frequenz dieses Signals über das Display.

Bei richtiger Verschaltung der 3 Ringkerne entsteht ein echtes Drehstromsignal, dass der Motor eigentlich sehen möchte.

Im Einzelnen besteht das Gesamtkonzept aus folgenden Komponenten:

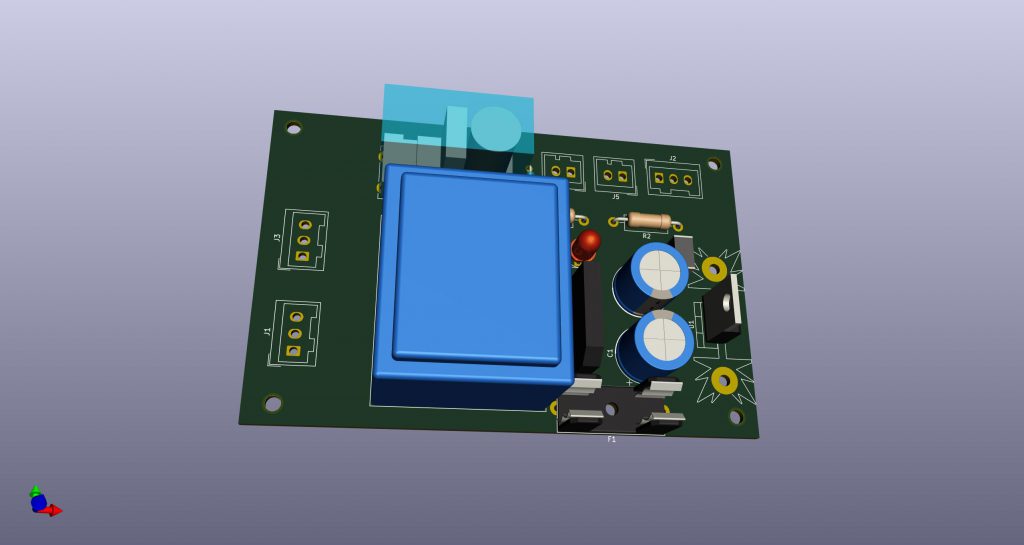

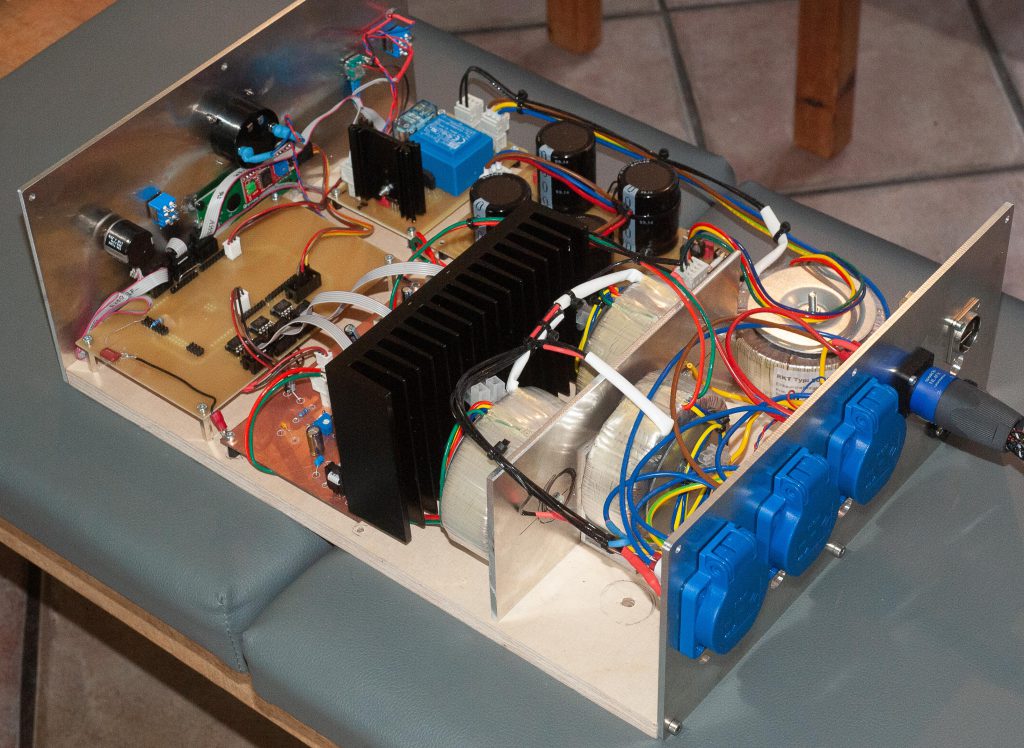

- Kleinnetzteil zur Generierung der Spannungsversorgung von Arduino und Relais, mit dem das “dicke” Netzteil der Analogverstärker geschaltet wird

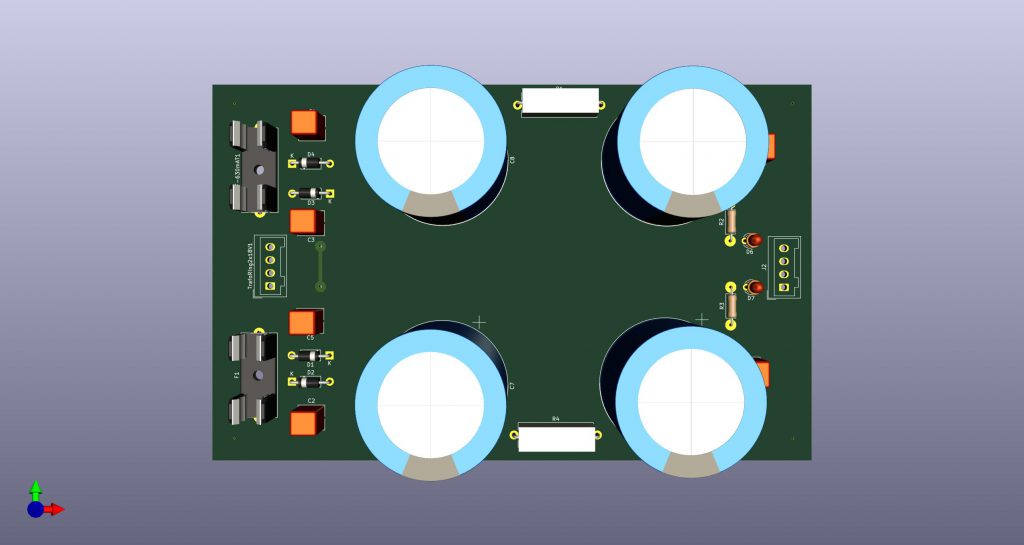

Kleinnetzteil 9V für den Arduino und das Relais (oben), dass das grosse Netzteil schaltet - Netzteil mit 2 x 22.000uF Kapazität, um die LM3886 sauber mit +-25V Strom zu versorgen

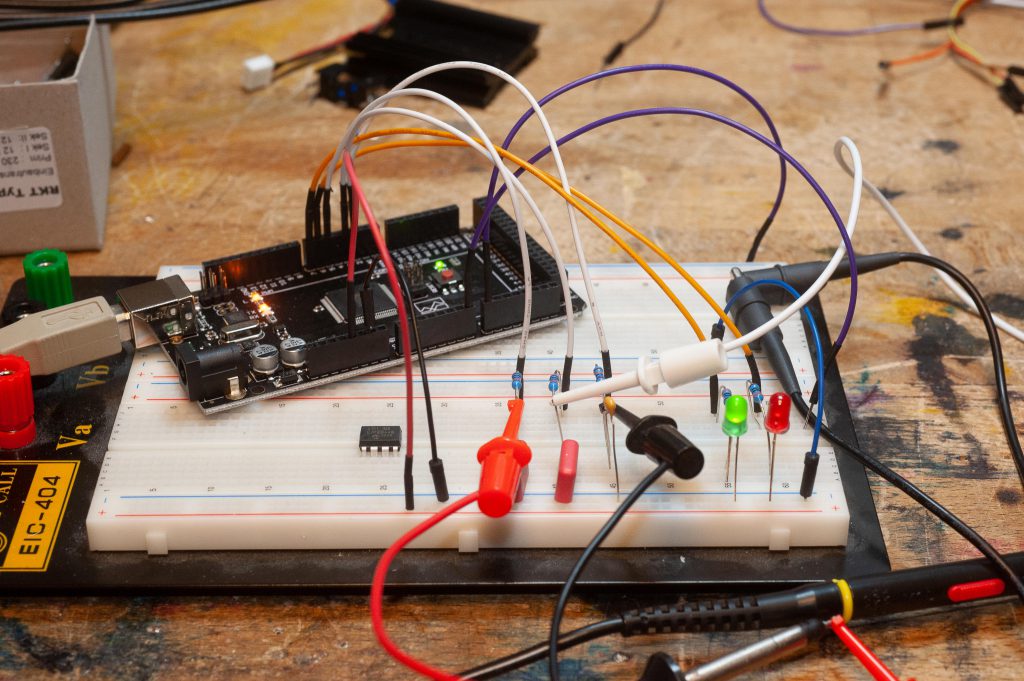

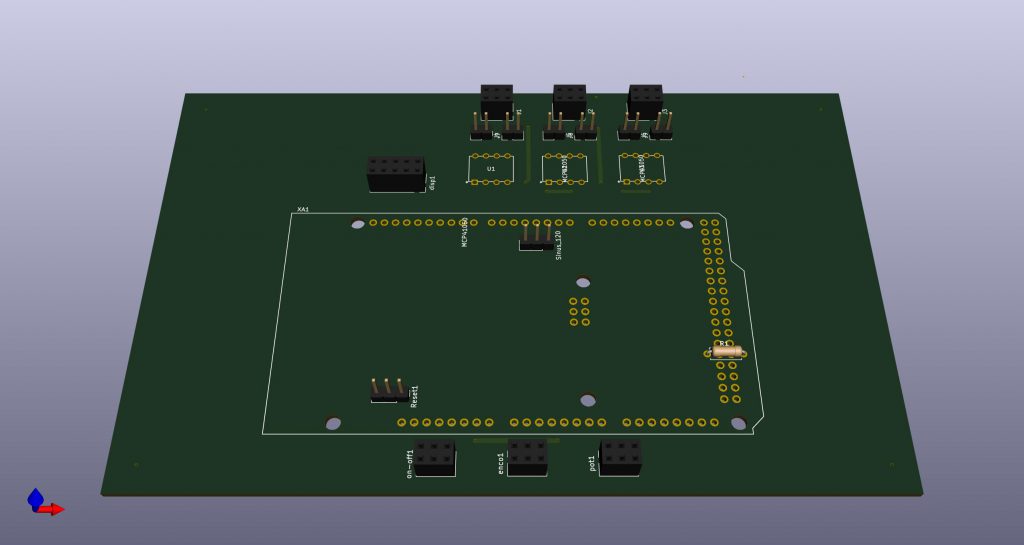

Netzteil mit RC Siebung, Gesamtkapazität 44.000uF/rail. MUR Dioden am Eingang, Bleeder mit LED Signal…. - Mikrokontrollerboard mit allen Anschlüssen und digitalen Potentiometern (MCP4151) – der Arduino “hängt” unter der Platine

…der Arduino hängt unter der bewährten Adapterplatine, vorne Aufnahmen für Strom, Drehencoder, Rest, Frequenzpoti, hinten die 3 Digitalpoti. Der einzelne Widerstand ist zur Kontrolle des MISO/MOSI Signal von TI empfohlen Was hier so trivial aussieht, bedeutet in Wirklichkeit eine Menge Programmierarbeit. Interruptsteuerung und die SPI Steuerung der MCP4151 Digitalpotentiometer ist für mich als Laien schon herausfordernd……

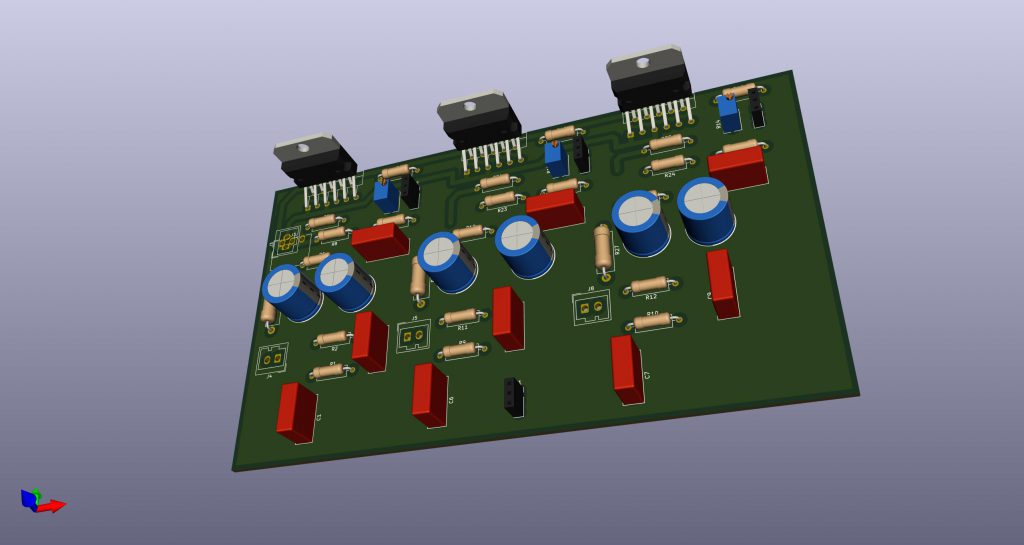

Aber mit Geduld und Beharrlichkeit klappt es dann doch…. - Verstärkerboard mit 3 x LM3886 auf Fischer Kühlkörper

….hinten die 3 LM 3886, die gegen einen 160x100mm Kühlkörper kommen. Betreibsspannung +/- 22V. Unten die Einspeisung der 3 Sinussignal, darüber der Tiefpass, daneben der Ausgang zu den Trafo’s….. Diese Platine ist zweilagig ausgeführt, da der Verschaltungsaufwand Strom/Signal sorgfältig geplant sein will, um ein Schwingen der Schaltung zu verhindern.

- Alu-Träger für 3 Trafo’s 2 x 12V 50VA

- DIN-ISO gerechter Aufbau und Verdrahtung im Spannungsbereich der 220V Eingangs- Ausgangsbereiche!! VORSICHT, hier zu hantieren bedeutet Lebensgefahr!!

….zwingend echte Schukodosen, Sicherungen (warten auf Reichelt….) für jeden Ausgang/Trafo, Schutzleiter an allen metallischen Teilen

Das Ergebnis:

beim ersten Einschalten vermutete ich einen technischen Defekt, da ich vom Motor keinen “Mucks” hörte. Aber weit gefehlt. Der Motor läuft vollkommen lautlos, die Drehzahl lässt sich sehr fein über das Frequenzpoti regeln, das EMT interne Stroboskop steht wie die sprichwörtliche “Eins”.

Dann der Härtetest: entkoppeln des Reibrades bei laufenden Motor und bei Stillstand des Tellers absenken der Nadel in die Auslaufrille: totenstill!!!

Hier wird der Unterschied wirklich deutlich.

War auch bei sauberst eingestellter Steinmetzschaltung und warmen Motor(!!!) ein leises Restbrummen als Vibrationsfolge zu hören, so meint man nun, der Motor sei aus.

Auch das Startverhalten ist anders: einmal mit Rampe angefahren ist der Teller “aus dem Nichts” auf Drehzahl.

Um das recht kompakte Gerät vielfältiger nutzen zu können habe ich die Ausgänge so verschaltet, dass auch mein Thorens TD124 und der Garrad 401/301 daran betrieben werden können.

Das Betätigen eines Kipptasters schaltet zwischen beiden Betriebszuständen um, da der EMT Motor bereits mit 150V im Stern perfekt läuft.

Softwareseitig werden intern einige Parameter geändert. Die Phasenverschiebung wird aufgehoben, die Voltzahl wird angepasst, und der Betriebszustand signalisiert.

Alles mit den zahlreichen Ports des Arduino2560 und der Adapterplatine kein Problem.

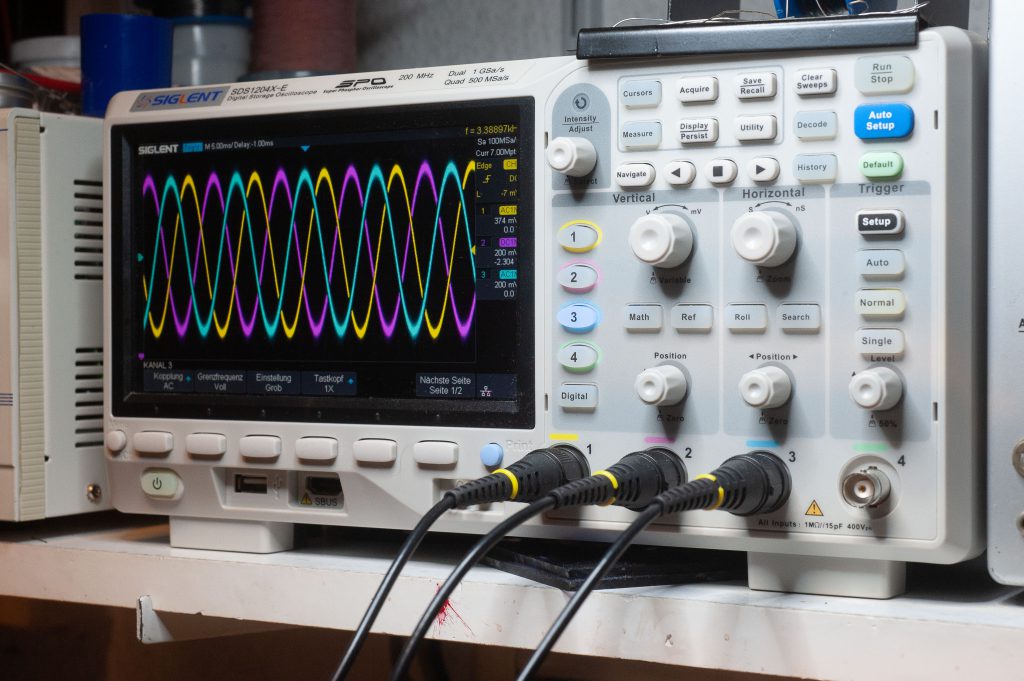

Aber: ohne gutes Oszilloskop wäre ich ziemlich aufgeschmissen gewesen, ich benötigte die Visualisierung der Programmierung.

…………….

Tja, und der Frequenzumrichter darf für andere Zwecke verwendet werden, im Hörzimmer hat er nichts mehr zu suchen……

Nachtrag 2.5.2020:

Warum habe ich keinen Baustein genommen, der ein fertiges Sinussignal generiert (wie den AD9850 im Thorens-Sinusnetzteil) sondern den komplizierteren Weg der programmierten Sinuswelle?

Relativ einfache Antwort: es müssten 3 x AD9850 exakt synchronisiert werden (nur eine clock), um die Phasenverschiebung zu realisieren. Deshalb diesmal ein anderer Ansatz, weil ich so tief in die Materie nicht einsteigen mochte (und konnte).

Und:

der Motor wird allenfalls handwarm. Nach 3 Stunden Musikhören liegen die Motortemperaturen weit unter denen der Steinmetzschaltung.

Mein Freund hatte Recht: bekommt der Motor, was er braucht, so spielt er sehr sehr leicht. Danke Ralph!!

Quellen:

Bauteile: Reichelt

Frästeile: eigene BZT Fräse (die jetzt genau das macht, was sie soll)

Software: KiCAD, flatcam!, Schaeffer frontdesigner, Estlcam CAM

Programmierung: C++ und etwas C, im Wesentlichen aber Arduino Software