Den Aufbau des Controllerboard habe ich bewusst an das Ende gesetzt, da es ja eine “Zugabe” ist. Mikrocontroller erfordern Programmierung und eine etwas anders orientierte Elektronik.

Herausfordernd ist die strikte Trennung der Spannungsversorgung von der “Audio-Spannungsversorgung”, da sonst hausgemachte Probleme vorprogramnmiert sind.

Das ist mustergültig an Stromlaufplan entlang und Dokumentation nachzuvollziehen.

Warum Mikrocontroller?

Warum ein Controllerboard, wenn es auch von Hand geht?

Bequemlichkeit? Anwendungsfreundlichkeit? Erleichterung? Von allem etwas!

Aber der Reihe nach. Was wurde bisher in XONO geschaltet?

- die MC Eingangswiderstände der MC-Eingangsstufe

- die MM Eingangskapazitäten

- das Umschalten MM/MC Betrieb

- die Verstärkungen des MC-Betriebs (56, 60, 66 dB)

Diese Einstellungen wurden im Ursprungskonzept per DIP Schalter – die in der Regeln nicht von aussen bedienbar waren – bewerkstelligt. Man musste also das Gehäuse öffnen, um Änderungen vorzunehmen. Das ist aber etwas realitätsfern, so dass die meisten XONO’s in der Vergangenheit einmal eingestellt wurden und dann so auch betrieben wurden. Sozusagen: 1 x Deckel auf, Einstellen, Deckel zu, fertig!

Das erweiterte Konzept

Hinzu kommt beim erweiterten Konzept der XONO2019 die Umschaltung von insgesamt 5 Schneidkennlinien.

Diese Umschaltung erfolgt Relaisgesteuert, und deshalb bietet sich die komplette Bedienung per Software an.

Vorteil: die XONO ist systembedingt temperatur-“labil”.

D.h. Arbeitspunkte verschieben sich, wenn die Temperatur zu sehr schwankt. Durch den Wegfall der Geräteöffnung bleibt die XONO2019 stabil!!

Wie funktioniert das konkret?

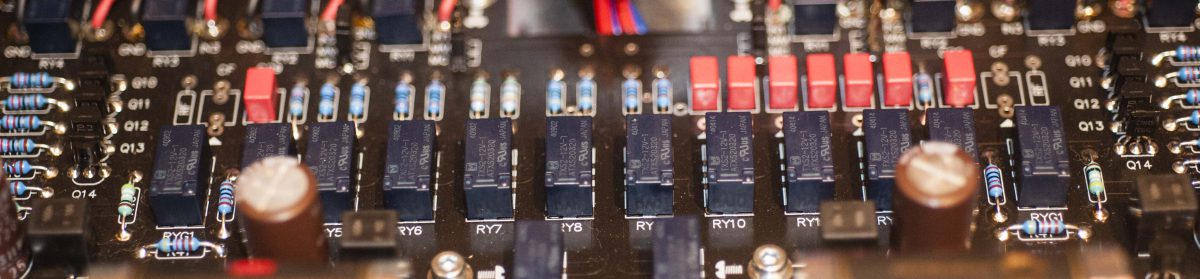

An Stelle der Dip-Schalter kommen Relais! Fertig! So einfach ist das?!?

Nicht so ganz.

Aufbaudetails

An Hand einiger Bilder erläutere ich das:

Wer einmal versucht hat, einen Drehencoder zu entprellen, weiss, dass das nicht so ganz easy ist. Das hier angewendete Konzept geht 3 x auf “Nummer sicher”.

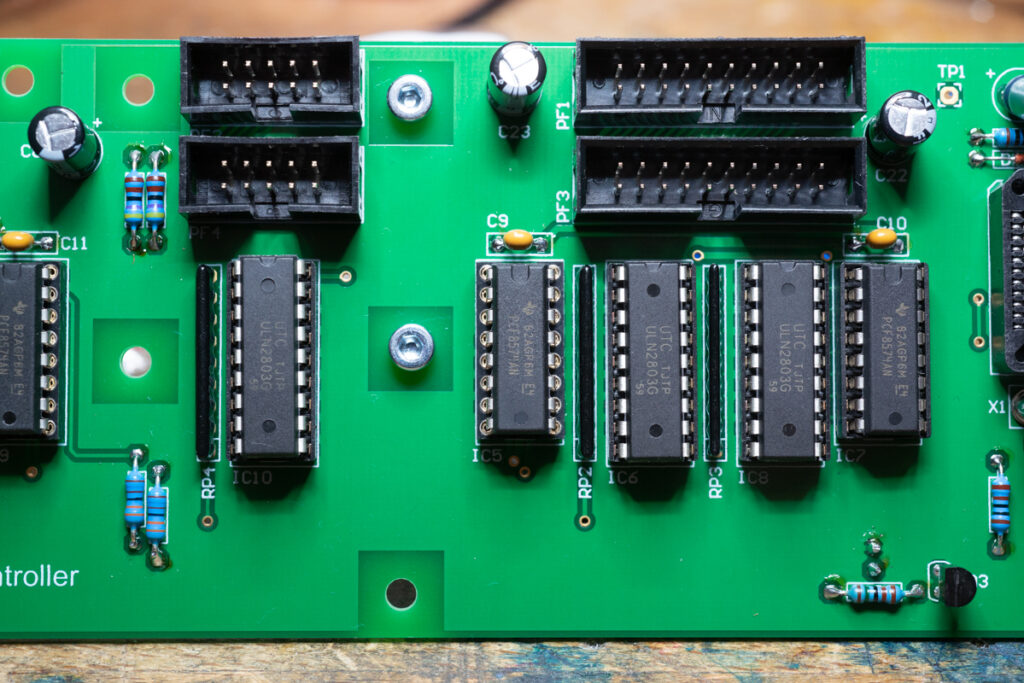

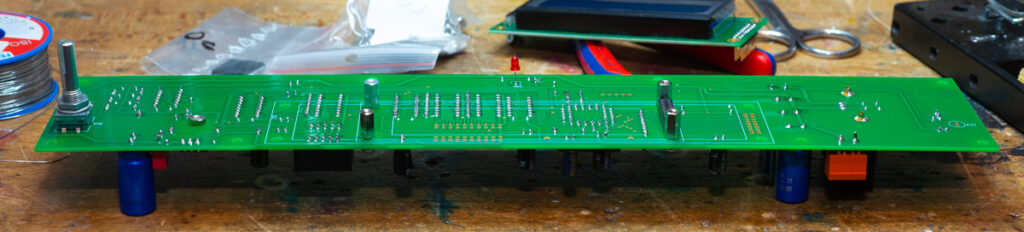

Da der verwendete Mikrocontrollers nicht so viele Schnittstellen hat, wie Relais (16 Stück pro Kanal) verbaut sind, wird dies über Portexpander und die ULN2803 Bausteine als Darlingtonarray umgesetzt.

Mustergültig praktisch liegen die Anschlüsse für die flatkabel direkt darüber.

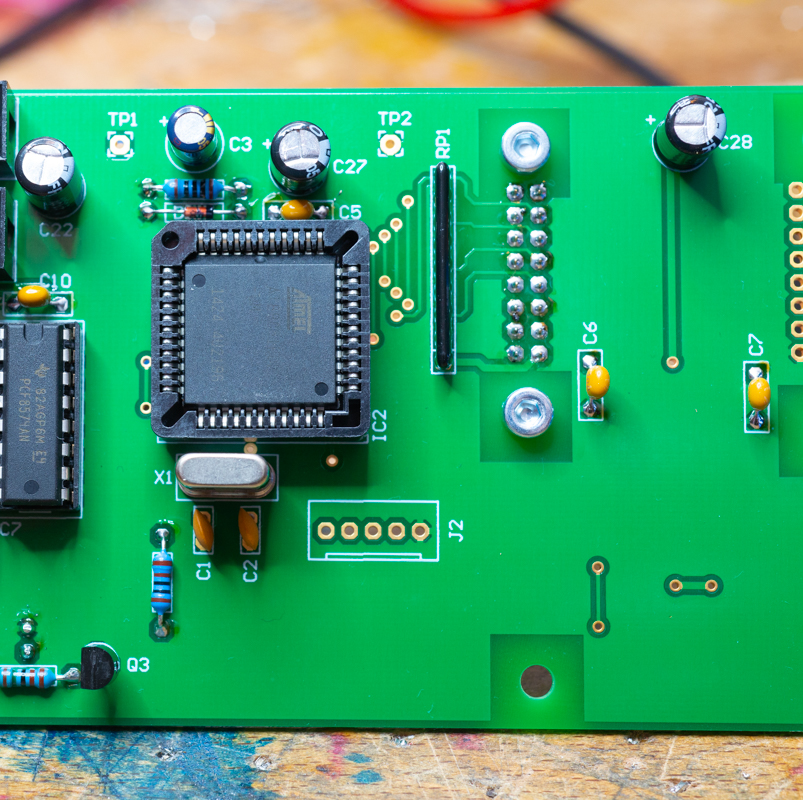

Völlig einfach zu verlöten und dann den programmierten Chip eingesetzt, läuft in dieser Zentrale alles über einen Drehencoder und/oder eine Fernbedienung.

Der J2 dient als Schnittstelle für den, der selber programmieren möchte.

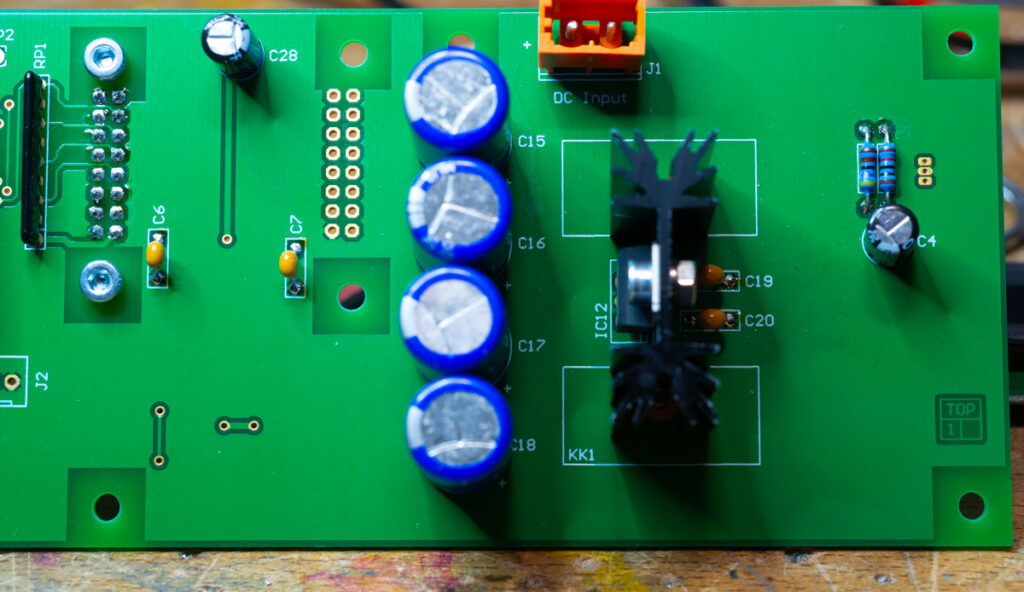

Selbst an dieser Stelle wird nicht gespart. IC12 ist der Spannungsregler, der die Digitalbauteile versorgt.

Vor dem Einsetzen des Chip habe ich diese Spannungen am Bauteil IC12 geprüft, und erst dann den Mikrocontroller eingesetzt.

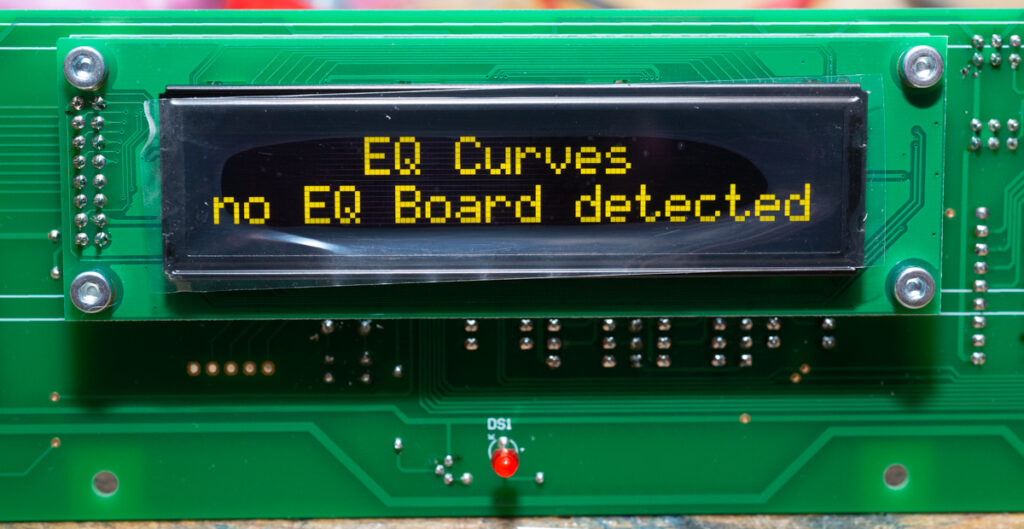

Tja, und dann wieder der spannende Augenblick. 12,5 V aus dem Labornetzteil, sofort rote LED und der Anmeldebildschirm.

Wieder klappt der fehlerfreie Betrieb auf Anhieb!! (zum 6. Mal!! nach 2 x Cap Multiplier, 2 x Jung Regler, digitales Netzteil).

Hier ein paar Eindrücke vom ersten Spielen mit der Programmierung:

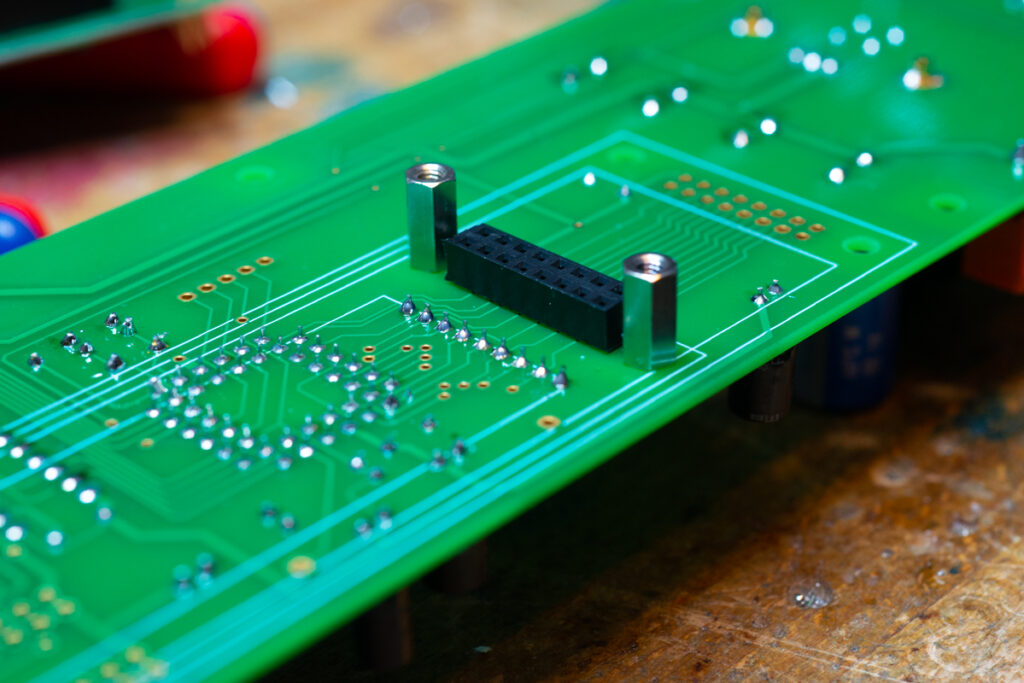

Und das noch als kleiner Nachsatz. Diese Stelle auf der Platine ist für mich repräsentativ, wie viel Erfahrung, Genauigkeit, Praktikabilität und technisches knowhow Ralph Stens in die Entwicklung implementiert hat.

Die Abstandhalter sind EXAKT auf die Displayaufnahme abgestimmt. Es passt auf den 1/10 mm genau.

Leiterbahnen sind weit weg von den 4 Aufnahmepunkten, so dass bedenkenlos metallische Abstandhalter verwendet werden können.

Das ist ein meines Erachtens das Zeichen für ein hoch professionell entwickeltes Produkt.

Gespannt bin ich nun auf die endgültige Inbetriebnahme und die ersten Höreindrücke!

Das folgt im letzten Teil, viel Spass beim Weiterlesen!