Einleitende Gedanken

Kaum eine Bemerkung sorgt für so viel fragenden Gesichtsausdruck – bis hin zur Verständigung der örtlichen Psychiatrie – wie?!

Die alten Langspielplatten zu waschen?!

Haben Sie es mal im Freundeskreis versucht, zu erklären?? Ich kann da einige Geschichten erzählen…….. Und dann die vielsagenden Gesichter dazu…..

Haben Sie es mal im Freundeskreis versucht, zu erklären?? Ich kann da einige Geschichten erzählen…….. Und dann die vielsagenden Gesichter dazu…..

Warum waschen der Vinylplatten?

Die Signalinformationen werden bei der Herstellung in das warme Vinyl als mechanische Spur gepresst, und liegen als “Furchen” auf der späteren Platte, Spur genannt.

Der Tonabnehmer wandelt dann mechanisch die Bewegung in diesen Furchen in elektrische Energie, aus den über Verstärker und Schallwandler der Hörklang entsteht.

Eine simple, aber hoffentlich nachvollziehbare Erklärung.

Nun sind diese Spuren sehr sehr fein und hochempfindlich, was Schmutz, Kratzer, Nikotin, Fingerabdrücke,….. angeht.

Ein “kleiner Brocken” in der Signalspur, und es knistert, knackst, knallt oder rauscht beim Wiedergeben.

Deshalb haben Schallplattenliebhaber so eine merkwürdig anmutende Art, die Platte der Hülle zu entnehmen, aus der Umkleidung zu befreien, auf den Plattenteller zu legen und sie mit einer feinen Bürste vor dem Abspielen zu reinigen.

Aber diese Bürste reicht irgendwann nicht mehr. Was tun?

Als ich die ersten Bilder einer Vinylwaschmaschine sah, war mir sofort klar, dass hier kluge Köpfe am Werk sind.

Von der Handwäsche (Knosti®), über den Flächensauger (OkkiNokki®), den Punktsauger (KeithMonks®) bis hin zu modernsten Maschinen ist vieles am Markt.

Einzig der Preis schreckt ab. Oft liegen diese Tausendassa im mehrstelligen “Tausend-Euro-Bereich”.

Und sie sind in aller Regel gross und laut und sehen nicht gerade wohnzimmertauglich aus.

Das ist für den Selbstbauer Ansporn und Ideengeber zugleich. Ein Punktsauger musste her.

Dies ist vom Prinzip ein Schmutzabnehmer statt Tonabnehmer.

Die Platte wird mit einer speziellen Reinigungsflüssigkeit benetzt und nach einer gewissen Einwirk- und Bürstenzeit punktuell drehend abgesaugt.

Prinzip verstanden?

Das Pflichtenheft:

Wenn solch ein Projekt ansteht, sollte vorher klar sein, was die persönliche Forderung ist:

– leise (man muss sich dabei unterhalten können oder optimalerweise sogar Musikhören können)

– kompakt

– optisch ansprechend (WAF= woman acceptance faktor)- Verwendung gängiger, günstig zu erwerbender Bauteile

– zuverlässige, teil-automatisierte Funktion

– einfache Programmierung

– Kosten unter 150 Euro (ca. 5% des üblichen Marktpreises)

Die Bauteile:

Hier wird es spannend:

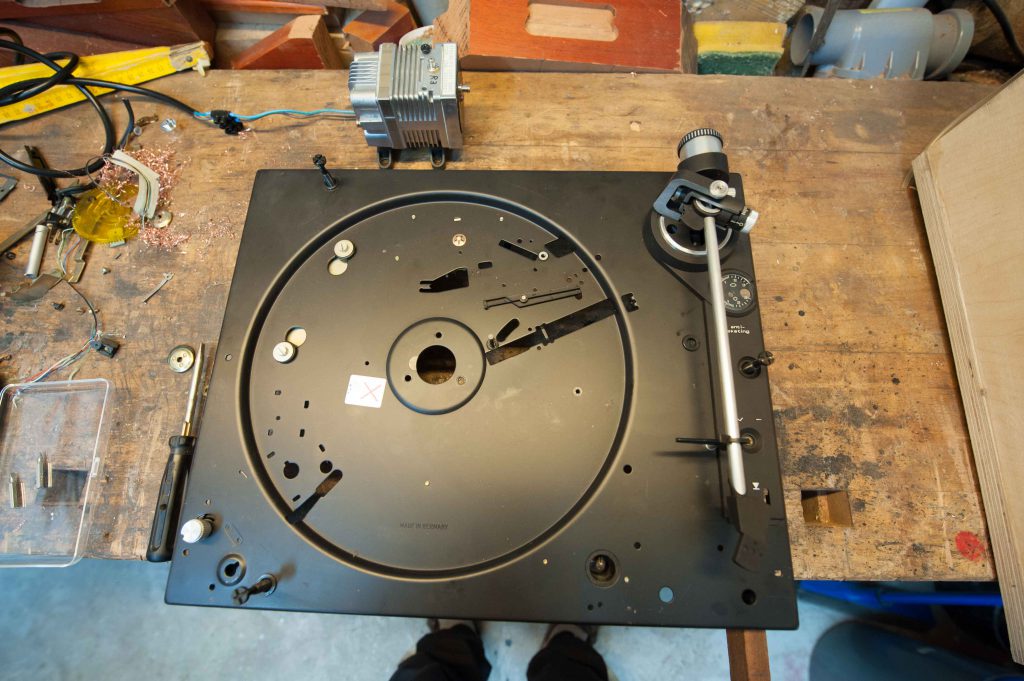

– Deckplatte und Tonarm eines defekten Dual-Plattenspielers (man mag mir das als Sakrileg verzeihen) (siehe Bild)

– Direktantrieb Motor aus besagten Plattenspieler

– Miniaturkompressor (Membran-Kompressor) (siehe Bild)

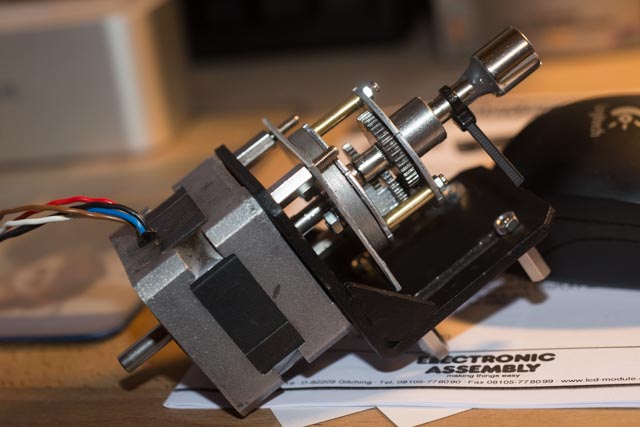

– Steppermotor samt Eigengetriebe Konstruktion zum kontrollierten Bewegen des Tonarms- Miniaturmotor zum Abspulen des Trennfadens (dazu später etwas)

– geeignetes Fadenmaterial

– Arduino Uno als Steuerzentrale

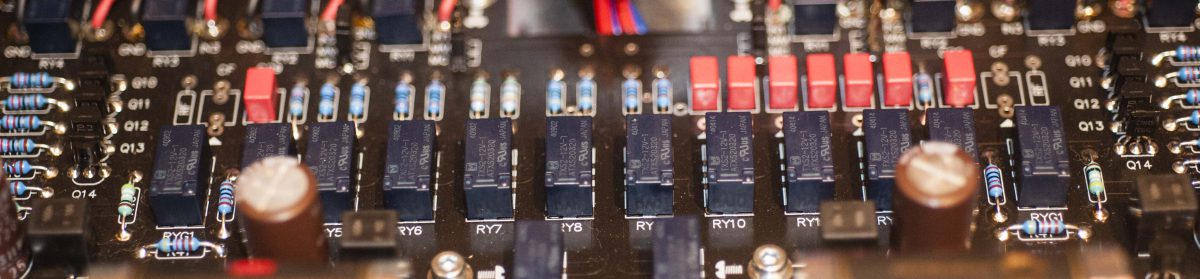

– Motorsteuerplatine (Motorshield)

– Relaisplatine

– 16 x 2 LCD Display

– diverse Elektrokleinteile

– Landliebe Joghurtgläser mit Ploppdeckel

– Fahrradventile

– Multiplex 15mm als Gehäuse

Realisation

Entkernen und Modifizieren des Dual:

Als erstes musste ein defekt angebotener Dual “dran glauben”. Zunächst wurde die Deckplatte unter Erhalt des Tonarmes samt Lager und Drehmechanik erhalten.

Ebenso habe ich den Motor an Ort und Stelle belassen, allerdings das 24V Netzteil demontiert um es elektrisch sicher in den Rückraum zu verbannen, wo kein Flüssigkeitskontakt möglich war.

Dann wurde die Mechanik des ehemals teilautomatischen Spielers “entkernt”. Der Tonarm musste frei drehbar sein.

Tonarmlift wird entfernt, Pitchregler und Geschwindigkeitsumschaltung bleiben an Ort und Stelle.

Gehäusebau:

Da der Dual den “Oberbau” darstellt, konnten sich die gehäusemasse daran orientieren. Ich habe die Höhe von 25cm gewählt. Damit ist das Gehäuse leicht, klein, kompakt, aber gut revidierbar.

Grob eingeteilt entsteht:

– Hinterkammer, mit 2 Etagen: unten 220V Versorgung und Kompressor; oben Steuerelektronik

– Vorderkammer zur Aufbewahrung von Verbrauchsmaterial

– Klappe mit Bedienelementen und Display (alles Niedervolt)

Kompressor und Hydraulik:

Tja, “klein aber oho” kann ich nur sagen.

Das beschriebene Projekt ist bereits Version 3, so dass ich einige Erfahrung mit Kompressoren habe. Vom mittelgrossen Kolbenkompressor der Fa. KNF über einen fetten Doppelkolbenkompressor bin ich durch einen Freund angestossen worden, doch mal so einen klitzekleinen Membrankompressor zu versuchen.

Auf dem linken Bild ist im Brettaufbau der elektronisch (!!) regelbare Membrankompressor zu sehen. Als Grössenvergleich die halbe LP rechts im gleichen Bild. Das gute Stück saugt kräftig genug, ist super leise, vibriert nicht und ist sehr schön verbaubar. Die Standard-Festo-Anschlüsse erleichtern den Aufbau der Hydraulik.

Das kleine Ding schafft sage und schreibe 6l/Minute Dauersaugleistung, was für diese Zwecke tatsächlich gut ausreichend ist.

Dieser amerikanische Typ auf dem rechten Bild läuft auf Netzspannung und muss im Hydraulikbereich mechanisch geregelt werden.

Inzwischen habe ich aber auch von KNF einen 24V Typ erprobt, der eine elektronisch steuerbare Saugleistung hat, falls der Absaugkopf die Platte trotz Faden ansaugt.

Der Kompressor saugt aus dem Hinterkammerraum an, vibriert dabei so gut wie gar nicht und der grüne Hydraulikschlauch geht ohne Umwege zum Sammelgefäss/Joghurtglas der Fa. “Landliebe”.

Von dort wird dann ebenfalls ohne weitere Adapterstücke durch die Deckplatten frei auf den Absaugkopf in einem grosszügigen Bogen adaptiert und an eine Teflonspitze angeschlossen, die aus einem ausgedienten Adapterset stammte.

Diese Teflonspitze saugt ab, die notwendige Distanz zur Platte wird mittels eines besonderen Faden geschaffen, der nach jedem Absaugvorgang – durch den ehemaligen Tonarm ziehend – etwas Vorschub bekommt.

Wenn man den Text jetzt rückwärts lesen könnte, würde man den Weg des Schmutzwassers durch den Absaugschlauch entlang des begleitenden Fadens in das Joghurtglas verfolgen. Nett??

Elektrik:

Dies kann grob in Netzspannungsabteilung und 12V Abteilung aufgeteilt werden.

Die Netzspannung versorgt den Kompressor (Schaltung über Relais), ein Schaltnetzteil für Arduino und Relais, und das Original Saba Netzteil.

Alles ist aus Sicherheitsgründen in den abgesperrten Hinterkammer untergebracht und kann NIEMALS Kontakt zu Flüssigkeiten bekommen.

Das Schaltnetzteil liefert 12V für die Relais und den bipolaren Steppermotor! durch eine kleine Schaltung wird der Arduino mit seinen 5V versorgt.

Antrieb des Tonarms über Getriebestepper:

Hier liegt eines der Geheimnisse der guten Absaugung, an dem ich sehr, sehr viel Entwicklungszeit verbracht habe.

Um eine kontinuierliche Bewegung des Absaugarmes zu ermöglichen (und die muss reproduzierbar sein!!) geht der Weg an einem Steppermotor m.E. nicht vorbei.

Der Arm muss immer einen definierten Weg (nämlich bis zum Label) vorlaufen, mit einer konstanten oder besser langsamer werdenden Geschwindigkeit nach aussen schwenken und in eine fixe Ruheposition zurückgefahren werden.

Da der Name aber bereits verrät, dass der Motor in Schritten läuft (1,8 Grad), sieht es ohne Zusatz so aus, als ob der Absaugarm regelmässig einen Tritt in den Allerwertesten bekommt und mehr oder weniger über die Platte ruckelt.

Was tun? Aus dem Legotechnikbau erinnerte ich mich an Untersetzungsgetriebe. Durch die höhere Primärdrehzahl (Stepper) und anschliessende Untersetzung (ca. 1:50) findet eine viel feinere und damit gleichmässigere Bewegung statt.

Was tun? Aus dem Legotechnikbau erinnerte ich mich an Untersetzungsgetriebe. Durch die höhere Primärdrehzahl (Stepper) und anschliessende Untersetzung (ca. 1:50) findet eine viel feinere und damit gleichmässigere Bewegung statt.

Gute Idee, aber wie kommt ein Getriebe auf einen Steppermotor und treibt dann noch den Tonarm zentral an?

Nach einiger Knobelei habe ich meine eigene Konstruktion adaptiert. Auf dem Bild sieht man unten den Bipolarstepper. Auf seine Achse habe ich ein Minizahnrad (10 Zähne) gesetzt (1mm Bohrung und Klebung), über eine Adapterplatte das Getriebe eines Miniaturmotors montiert und an dessen Ende einen Magneten angebracht, so dass der Tonarm über eine weitere Adapterplatte samt 2. Magneten eine Magnetkupplung erhält.

Warum Kupplung: es kann mal sein, dass der Absaugarm händisch bewegt werden muss (Klemmer, Ansaugung, Stromausfall, weiss der Kuckuck!!), und müsste ein starres Getriebe erst “entkuppelt” werden, um die Bewegung zu ermöglichen.

Arduino und Programmierung:

Wenn der mechanische Teil erledigt ist – und dafür braucht man gute Nerven, eine ruhige Hand und sehr gutes Werkzeug – geht es zur Kür:

Arduino und Programmierung, ……. der kleine Fleissarbeiter……..

Wer diesen kleinen programmierbaren Mikrokontroller kennt und zu programmieren weiss, hat etwas ganz Feines in der Hand, das dem kreativen Bastler ungeahnte Lösungen ermöglicht.

Ohne auf den Quellcode im Detail einzugehen, braucht es folgende Programmteile:

– Steuerung des Steppermotors wie oben beschrieben

– Schaltung von Relais 1 (Plattentellermotor ein/aus/vor/rück), Relais 2 Kompressor ein/aus, Relais 3 Fadenmotor Vorschub

– Steuerung eines LCD oder besser OLED Display mit Anzeige der Bedienung und der gelaufenen Waschzeit (da fehlen mir leider noch die Fotos) und des Programmablaufes beim Absaugen.

– Reset-Taster (….das braucht einfach jeder Computer)

Das alles ist mit ein bisschen Code (20% der Kapazität des Atmega328) zu bewerkstelligen.

Bedienelemente: (Fotos folgen)

Auf die Vorderklappe kommt eine Edelstahlplatte, die folgende Bedienelemente enthält:

– Vandalismustaster Start/Stop Waschvorgang

– Vandalismustaster Start Absaugvorgang mit dann automatisierten Ablauf

– Taster zum Reset des Programms

– Mikro-Wechselschalter 33/45 U/min Plattenteller

– Poti zur Feinregulierung der Tellergschwindigkeit

– Display mit Bedienanzeige und Ablaufanzeige des Programms.

Programmablauf:

Der ergibt sich eigentlich aus dem oben Geschilderten. Die 2 möglichen Modi sind:

Waschen oder Saugen. Und das wird dann angezeigt. Fertig!

Der Fadenvorschub erfolgt nach jedem Waschvorgang automatisch.

Resultat und Erfahrung:

Hier zitiere ich den Freund, bei dem die Maschine derzeit steht und der dem Waschen anfangs gar nicht zugeneigt war.

“Diese Waschmaschine ist eine der grössten Erfindungen der Menschheit, sprich eures Genies!

Einfach herrlich! Ich suche eine Platte aus, ist dreckig, schalte – während Seite eins noch ein paar Extraumdrehungen macht – die Anlage ein, und zwei Minuten später klingt es herrlich!!

Wundervoll! bin euch zu ewigem Dank verpflichtet! und bisher – toi, toi, toi – habe ich auch keine Klemmer, Festsauger oder sonstiges Ungemach erlebt, sondern einfach nur viele Vorteile auf einmal!”

Also: wer Lust hat, baue es nach. Der Resultat macht einfach nur Freude und tut den Platten sooooooooo gut (…und das nicht nur der Wassermusik von G.F. Händel ….)

Und dran denken: alles nur Gebrauchtteile im kleinen Euro-Bereich 😉

Nachtrag 01.08.2016: …siehe auch Blog audionist.de