Eine Aussage in einem gängigen HiFi Forum provozierte mich als Thorens Fan. Und die besagte schlicht und ergreifend, dass erst derjenige, der einen getunten Lenco gebaut habe, sich ein Urteil über Reibradler erlauben könne.

Das Lenco PTP6 Set© samt Speziallager und neuem Reibrad seien der Schlüssel zum Erfolg.

Das wollte ich wissen, zumal da etwas von “in den Schatten stellen” stand. Also erfolgte aus nahezu komplett vorhandenen Bestand ein Neuaufbau mit dem bekannten Lenco PTP6 Set von Peter aus dem Lencoheaven forum.

Einleitung

Die Qualitäten des Lenco L75 oder L78 sind hinreichend bekannt. Insbesondere Teller, Motor und Reibradkonstruktion haben ein Alleinstellungsmerkmal.

Aber es gibt Schwächen, die einem guten Klang eher abträglich sind, und es dem Original eigentlich nie ermöglicht haben, mit Zeitgenossen wie Thorens TD124 oder Garrard 401 gleichzuziehen.

– ein zu leichte Originalzarge

– eine “klingelnde” Deckplatte

– ein empfindliches Reibrad mit “klingelnder” mechanischer Führung

– ein einfache Feder zur Reibradhaftung

– ein nicht optimaler Tonarm

– ein vergleichsweise kleines Teller-Lager, vor allem für “double stacking” des Tellers (also 2 übereinander)

Hier liegt der Ansatz zur Optimierung, wie es mein “Provokateur” vorgemacht hat.

Zargenbau

Hier gilt das einfache alte Prinzip:

Masse, wenn ein wie auch immer optimal gelagerter 220V Motor im Spiel ist. Und hier könnte ich aus dem Vollen schöpfen, Zargen hatte ich ja schon einige gebaut.

Aber diesmal gab es Engpässe:

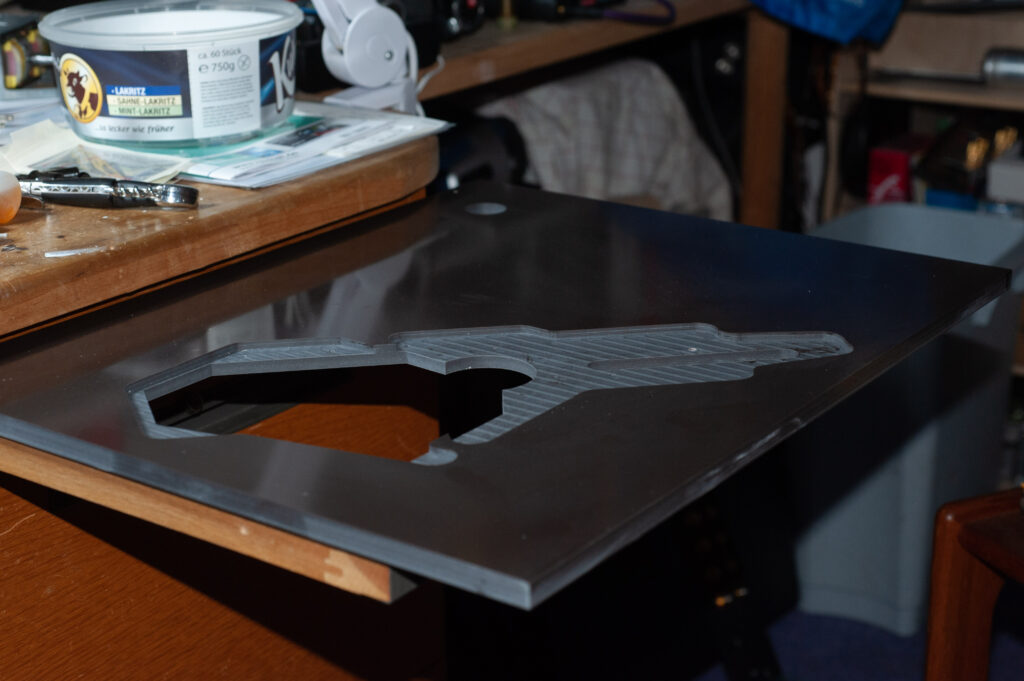

Multiplex© ist unverschämt teuer geworden, Corian© ist schwerer zu beschaffen (der einzige ebay shop macht dicht), und das PTP6 Set© sollte exakt in die Deckplatte eingepasst werden, um optisch gefällig daher zu kommen und die Teller nicht so “abgehoben” von der Deckplatte erscheinen zu lassen.

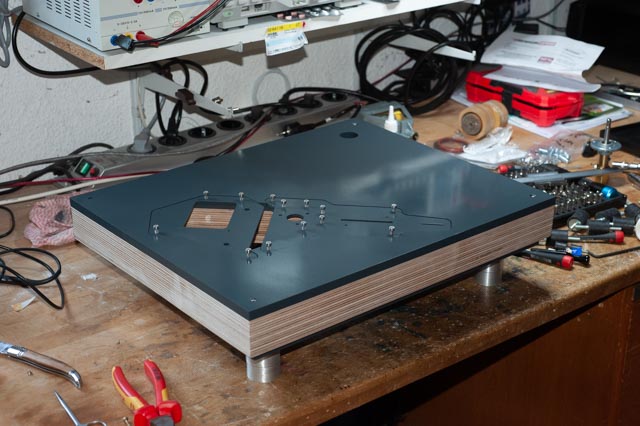

Der Weg von der Edelstahlplatte bis zum Endergebnis war etwas knifflig, aber dank CNC gelang es dann perfekt.

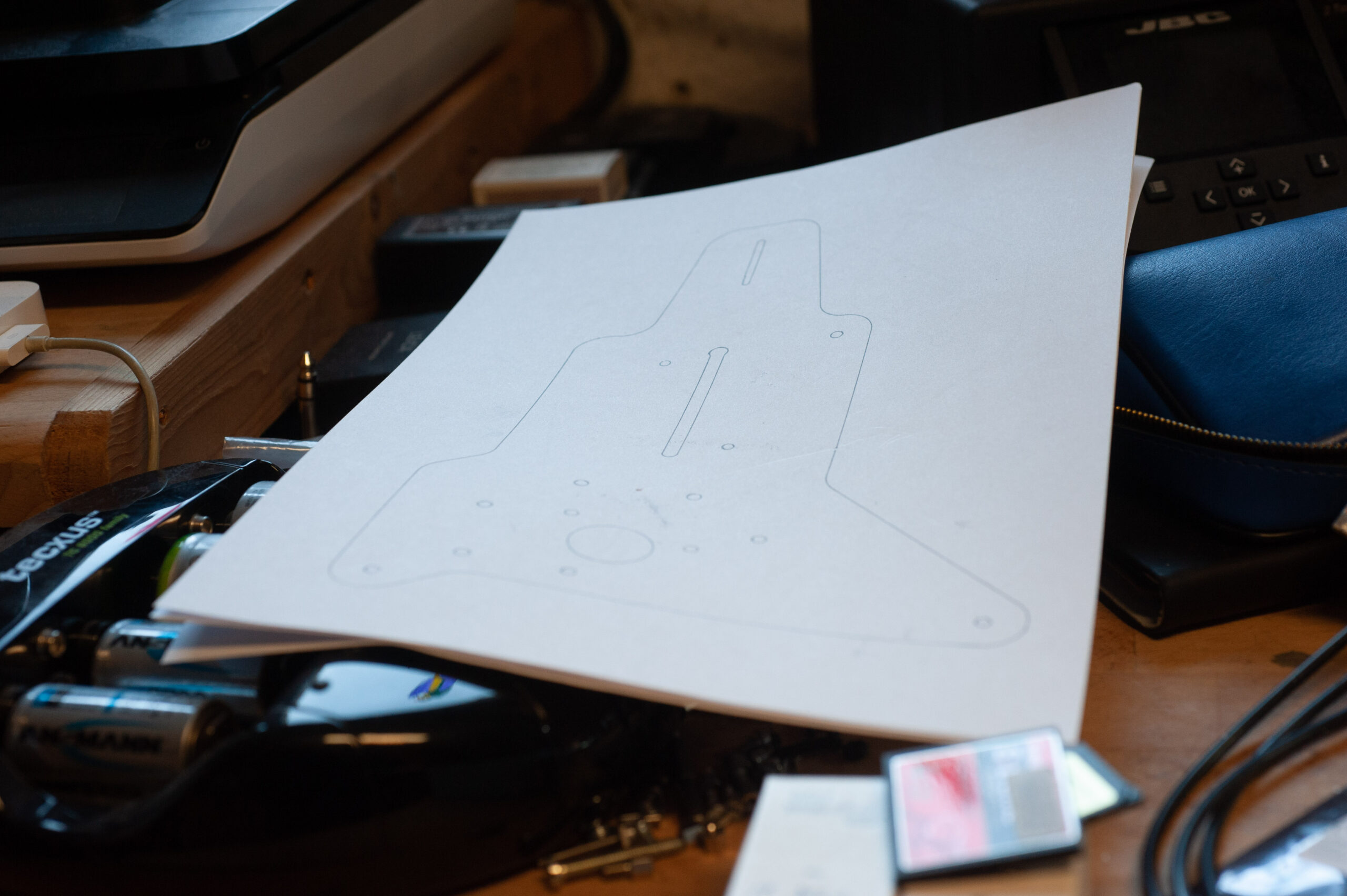

Mit einem superfeinen Fineliner meiner Frau habe ich Konturen und Bohrungen auf DIN-A4 Papier händisch übertragen und mit einem Flachbettscanner hochauflösend eingescannt.

Die so entstandene jpeg Datei musste nun entweder in das DXF – oder besser SVG Format gewandelt werden.

Da kam mir die Software inkscape© gerade recht, die als opensource ein Nachzeichnen der jpegs händisch oder automatisiert ermöglichte.

Letztendlich lag eine 96dpi Datei vor, mit der ich in estlcam© prima weiterarbeiten konnte.

Konzeptionell sollten die Verschraubungen der Deckplatte gegen den 5 lagigen verleimten Multiplexblock mit durchgehenden M4 Schrauben erfolgen.

Das war 1/10 Millimeterarbeit – gelang aber passgenau.

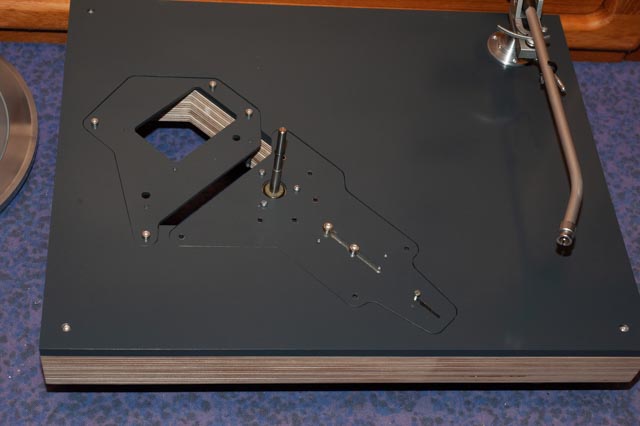

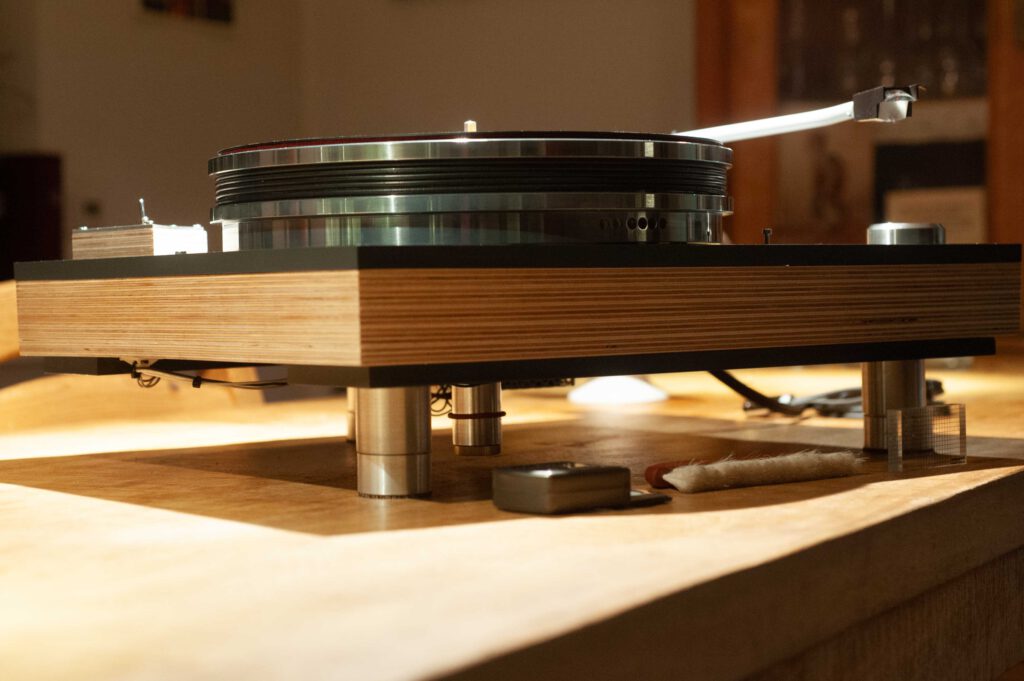

Letztendlich bildeten 5 Lagen a 10mm, die Coriandeckplatte und 2 breite Corianstreifen als Fussträger das Chassis.

Das waren schon mal stattliche 12 kg und alles war komplett “durchgeschraubt”. Das ermöglicht u.a. ein sattes Verpressen der Komponenten, aber auch auch ein jederzeitiges Zerlegen!!

Aus farblichen Gründen ist die Deckplatte sprühlackiert.

Das Tellerlager

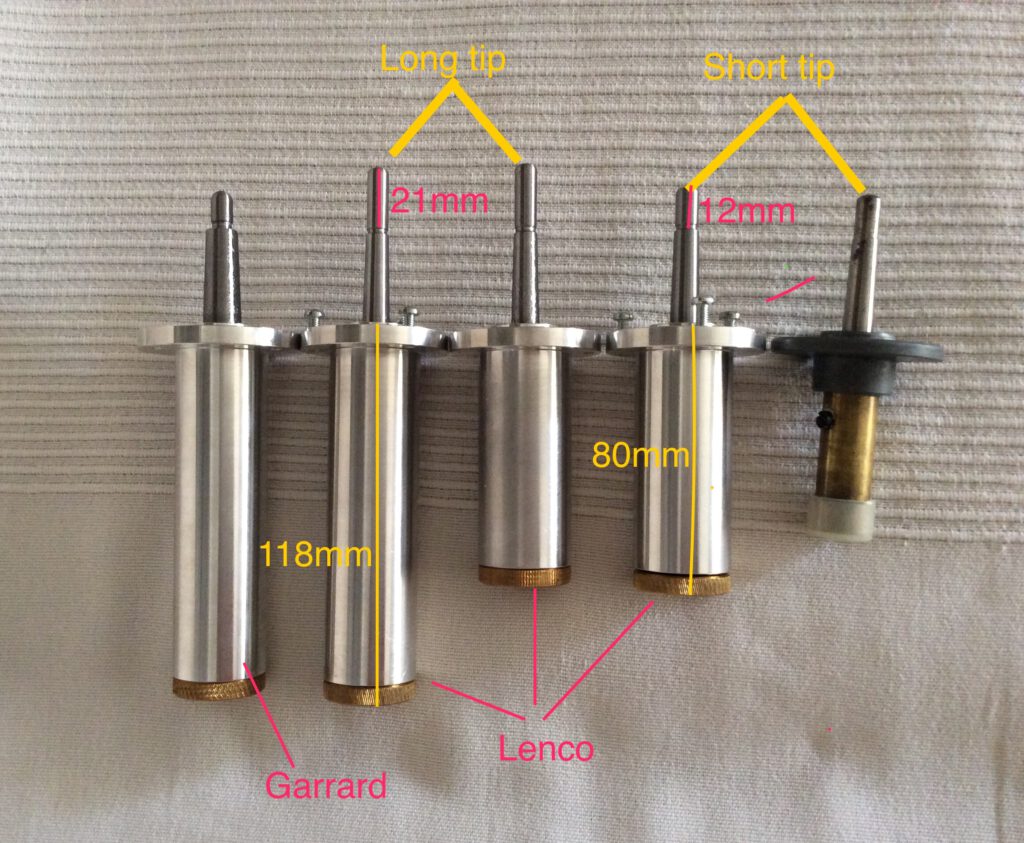

Hier liegt m.E. das entscheidende Verbesserungspotential. Das obige Bild aus dem lencoheaven forum zeigt die Grössenverhältnisse:

aber 118mm mussten erst mal untergebracht werden…..

Die Zargenkonstruktion betrug im Aufbau 75mm, also mussten noch mindestens 45mm Distanz geschickt überbrückt werden.

Das Lager selber ist mit sehr geringen Toleranzen gefertig, bei Raumtemperaturen unter 10 Grad würde es nicht mehr drehen…….

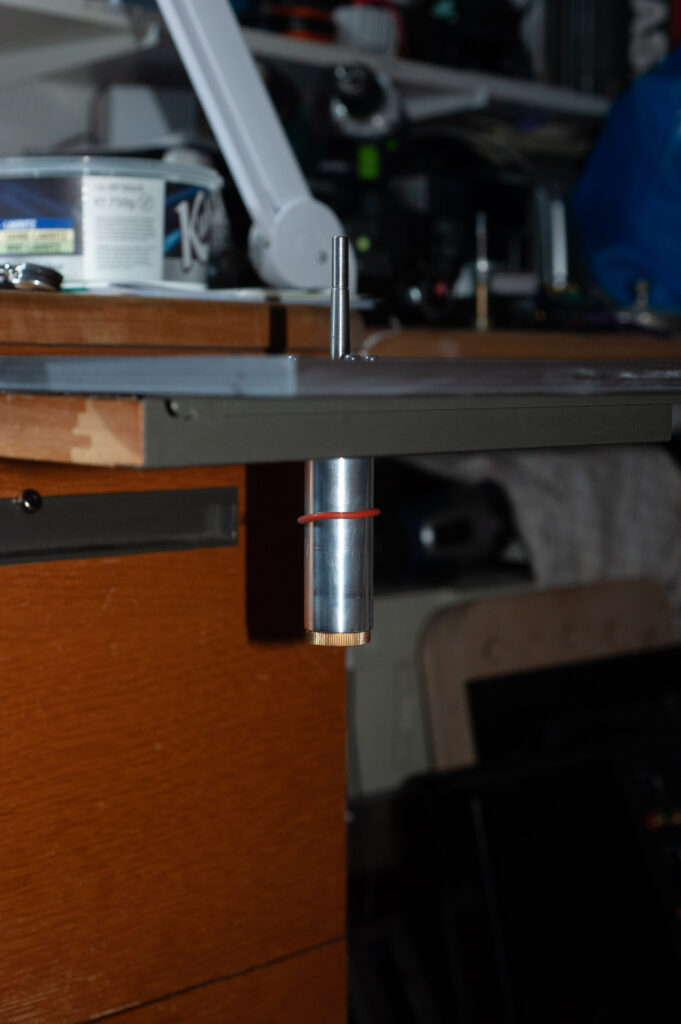

Das Einlassen in die Trägerplatte klappte perfekt, der Lagerspiegel musste nicht erhöht werden, der Teller hat genau 2mm Luft über der Deckplatte.

Füsse

Hier Ausschnitt aus einer mail an meine HiFi Freunde:

Prinzip:

eine Deckhaube, in die der Gummidämpfer verschraubt und verklebt wird:

..der Blick in die Deckhaube li, rechts das Fussteil

…der eingelassene “Riesendämpfer”

….Einblick in das Fussteil, das bei Verschraubung komplett vom Oberteil – und damit vom Gerät – entkoppelt ist

…. fertig ist der Fuss

Alles händisch auf meiner guten alten Drehbank gedreht. Sprich Ablesen der Noniusskalen, Messschieber, Tüfteln, Drehen. Hat Spass gemacht!!!

Motortuning

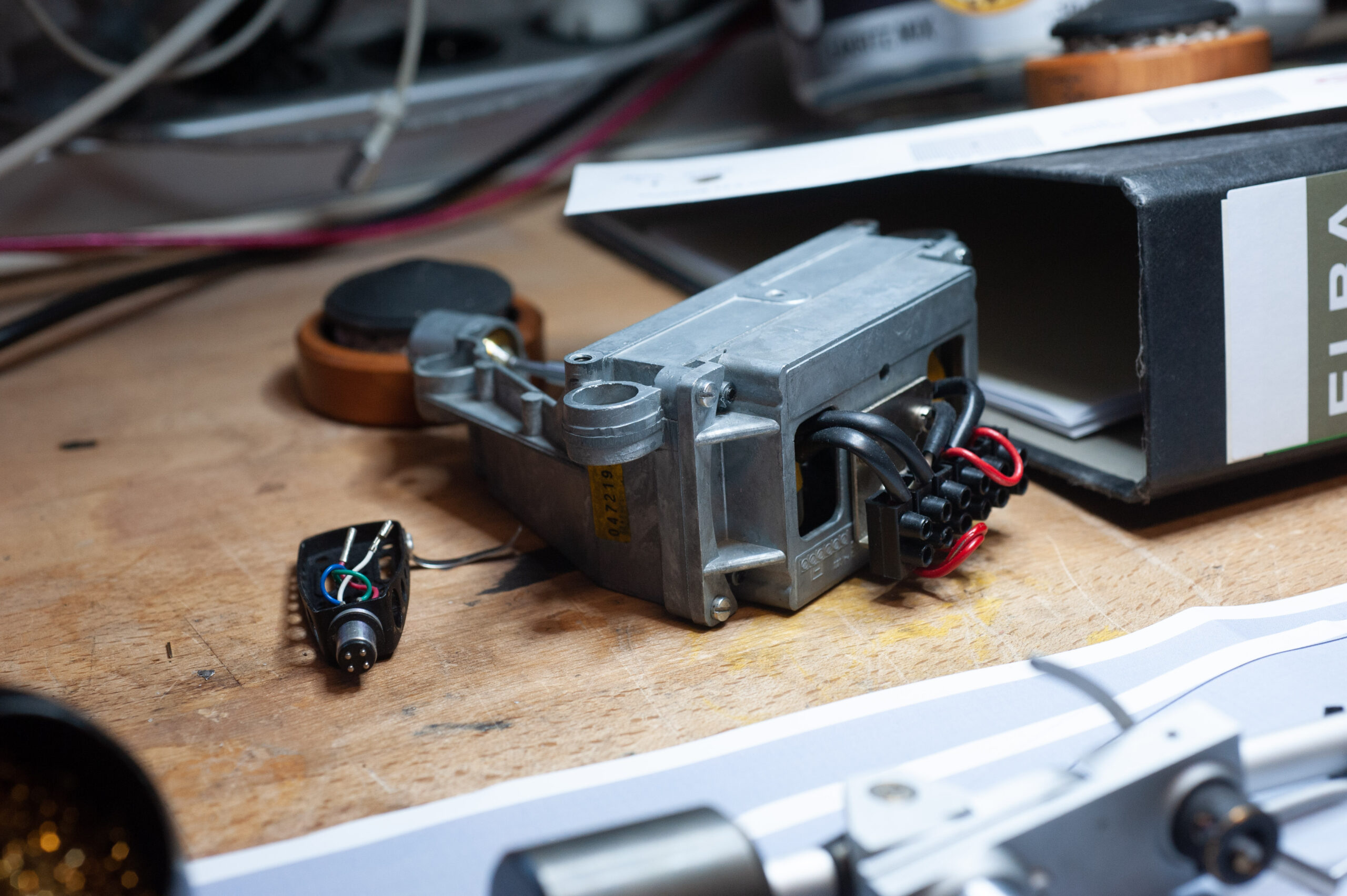

Das ist kurz und knapp erklärt: audiosilente© liefert neben dem hervorragenden Reibrad auch Sinterlager, die dem Motor einen ruhigeren Lauf ermöglichen.

Ausbau der alten Lager und Einbau der neuen gelingen mit einem Tröpfchen synthetischen Öls ohne Probleme. Das ist kein vergleich zum Zerlegen des E50 Motor des TD124.

Wichtig: der Motor braucht einge Tage Betrieb, bis die Lager eingelaufen sind.

Reibradtuning

Hier das gleiche Prinzip. Wichtig: der Sicherungsring braucht nur abgeschoben zu werden.

Niedervoltelektronik

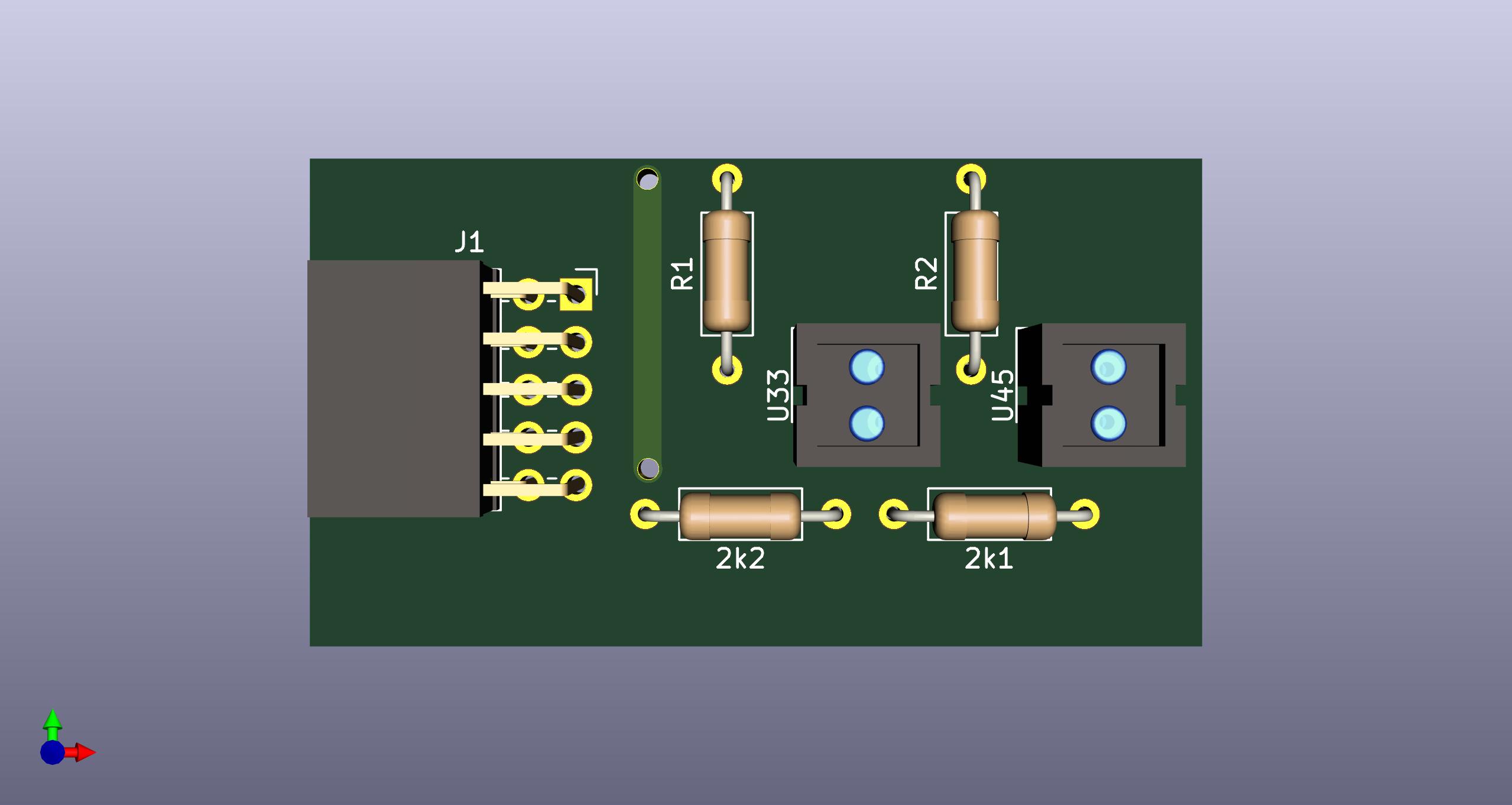

Hier begann echtes Knobeln. Es sollte ein filigraner Schalter verwendet werden, 2 LED zur Geschwindigkeitsanzeige und die Feder, die das Reibrad in Betriebs-Position zieht, durch eine andere Konstruktion ersetzt werden.

Hintergrund:

die Feder überträgt Ihre Spannung und Eigenschwingung auf den Reibradmechanismus. Also habe ich mit einer Art Antiskating Einrichtung gearbeitet, und im stromlosen Zustand zieht ein 24V Hubmagnet das Reibrad in eine Ruheposition, bzw. hebt das AS-Gewicht an.

Das beugt auch Dellen in der Lauffläche vor, sollte der Spieler mal wochenlang stillstehen.

Ausserdem bekommt der Teller eine Stroboskop-Maske unter den unteren Teller, die mittels der kleinen Platine mit den CNY70 abgetastet – und ggfls geregelt – wird.

Dies stellt die Schnittstelle zur neuesten Version des Sinusnetzteils dar.

Tonarm

Das war eigentlich ein Glücksfall. Es war ein ausserordentlich günstig erworbener Bokrand© 12 Zoll Arm mit EMT Aufnahme. Der unscheinbar getunte Original Ortofonarm spielt genial.

Kompliment an den in Spanien lebenden Alfred Bokrand. Perfekte Lager und Geometrie!!

Durch Drehen der Abdeckung der Tonarmbasis könnten alle 9 Zoll Arme ohen Probleme montiert werden. Ein grosser Auslass der MPX Platten machen die Montage einfach.

Fazit

Eine Woche konzentrierter Arbeit, Einsatz zahlreicher Maschinen und ein optisch anprechendes Ergebnis.

Eindrucksvoll ist aber die Spielweise:

– keinerlei mechanische Geräusche kommen vom Laufwerk über den System und Arm in das Musiksignal.

Einlauf- und Auslaufrillen sind totenstill, kein Rumpel, kein 50Hz Brumm vom Motor

– das Reibrad treibt die 7.5kg schweren Teller mit einer Leichtigkeit und Drehmoment, das mich erstaunt!

– der Arm passt perfekt zur Gesamkonzeption

– der getunte Lenco spielt auf Höhe mit dem grossen EMT

Mein Vorredner aus dem forum hatte tatsächlich Recht:

das ist – gemessen Aufwand – DER Reibradler

Quellen: Tellerlager Sien/Malaysia: lencoheaven.net Reibrad und Sinterlager: audiosilente.com S.Lucetti Tonarm: Alfred Bokrand, u.a. ebay.com Schrauben und Rampamuffen: ebay-sh

Maschinen: CNC Fräse: Fa. BZT Tellerschleifmaschine: Fa. Hegner Drehmaschine: Boley aus 60er Jahren Verschiedene Festool Maschinen