Finale heisst es in der grossen Musik und Sinfonik. So auch hier.

Also Gehäuse, interne und externe Verkabelung

Und das Beste kommt am Schluss: die Inbetriebnahme – das findet sich in Teil 7.

Aber zuvor ist der Gehäusebau dran. Und der ist nicht simpel, da die Controllerplatine von der Rückseite der Frontplatte exakt eingepasst werden muss.

Das Controllerboard trägt ja das Display, den Drehencoder, die Betriebsanzeige und den Infrarotempfänger.

Also “null Spiel” für die Fräse. Das muss nach doppelseitiger Fräsung perfekt passen.

Planung

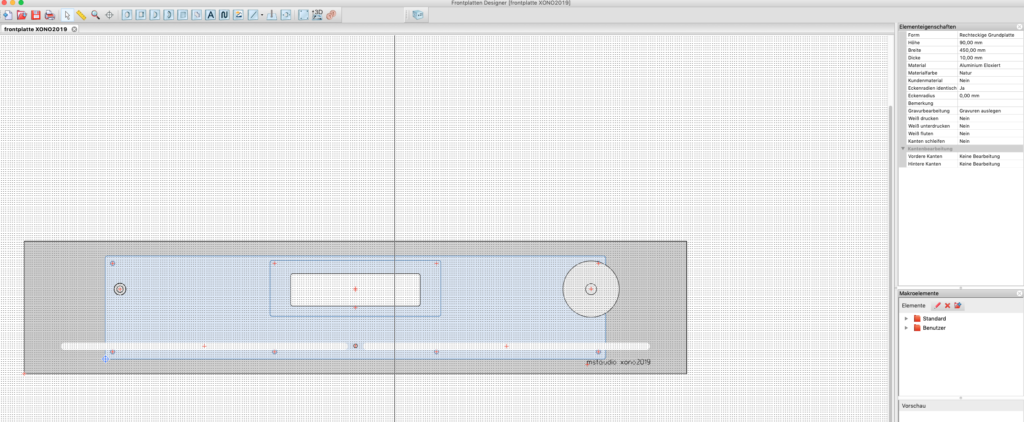

Zunächst messe ich mit der Schublehre das Controllerboard und übertrage die Messdaten in die Software frontdesign© der Fa. Schaeffer (die übrigens die Fräsung auch machen könnte).

Darüber hinaus hat Ralph Stens die Umfangsdaten und einen Teil der Bohrungsdaten sehr schön dokumentiert.

Dabei entsteht ein Modell, dass im Wesentlichen erst einmal die Front der 10mm Frontplatte enthält, also Displayausschnitt, Drehknopf, Betriebsanzeige und IR-Empfänger

Beschriftungen sind individuell, und ich passe es dem vorhandenen Gerätepark an.

Nach der Fronterstellung wird gespiegelt, und im CAD-CAM Programm nur die Planfläche für das Display und die Tragbohrungen festgelegt.

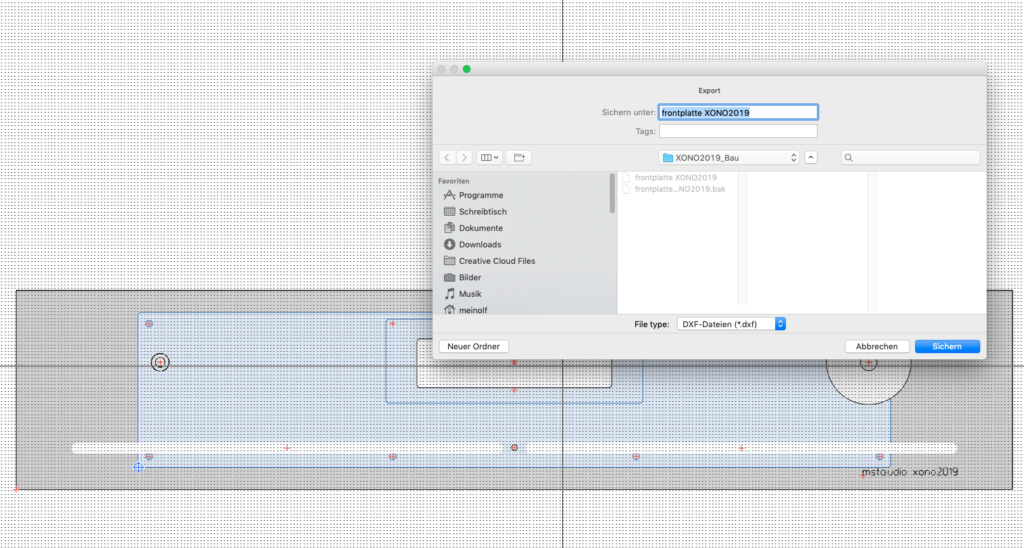

Wenn in frontdesign© dann alles steht, werden zwei komplette DXF-Datei erzeugt, die in das eigentliche CAD-CAM Programm estlcam© übertragen wird.

Dort lasse ich dann 2 neue Dateien entstehen:

– eine Vorderfront (Displayausschnitt, IR Empfänger, Drehencoder, Betriebsanzeige)

– eine Rückfront (Displaytasche und Tragbohrungen)

Als Null-Punkt/Bezugspunkt nehme ich die Betriebsanzeige, da sie exakt mittig sitzt.

Die erzeugten Dateien sind Maschinencode im tap Format. Mittels Simulationsprogramm (nccorrect©) prüfe ich noch einmal, ob alles passt.

Fronterstellung auf der CNC Fräse

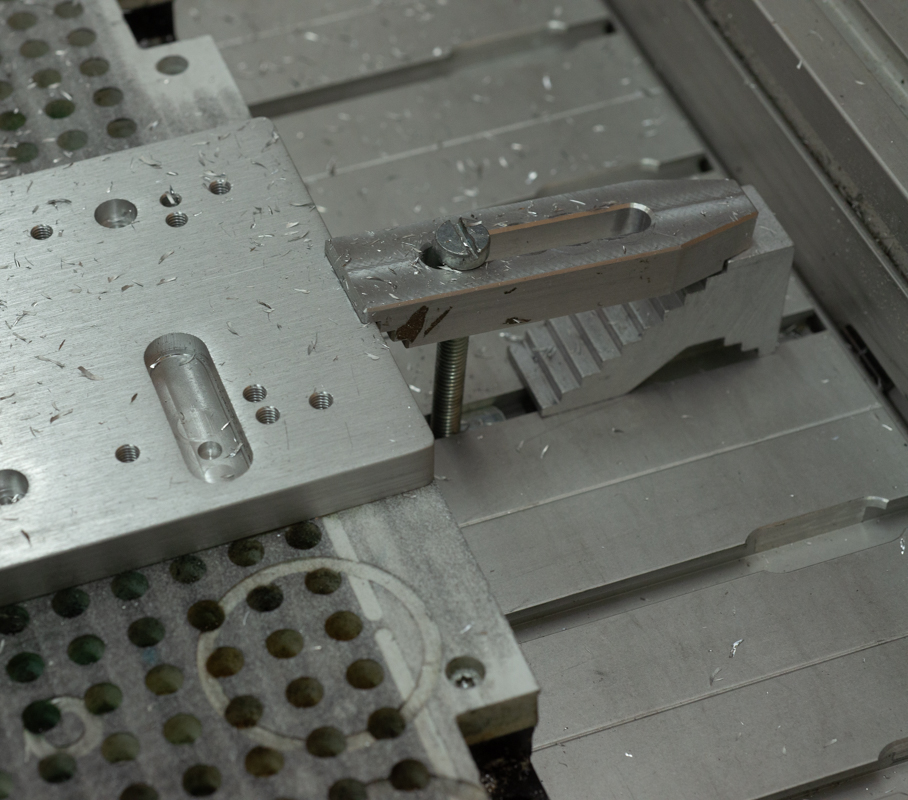

Das Wichtigste vorab: Aluminiumfräsung nur mit Schmierung (Spiritus/Wasser) als Mindermengenschmierung.

Als Werkzeug kommt für die grossen Flächen ein 5mm Alufräser zum Einsatz, für die feineren Arbeiten ein 3mm Kobratec 3-Schneider, und für die Beschriftung ein GravierFRÄSER 60Grad 0,1mm.

Die Fixierung der Frontplatte erfolgt auf einer grösseren Vakuumplatte mit zusätzlichen Spannpratzen.

Die Fräsparameter sind errechnet, der Rest ist “Geduld und Spucke”.

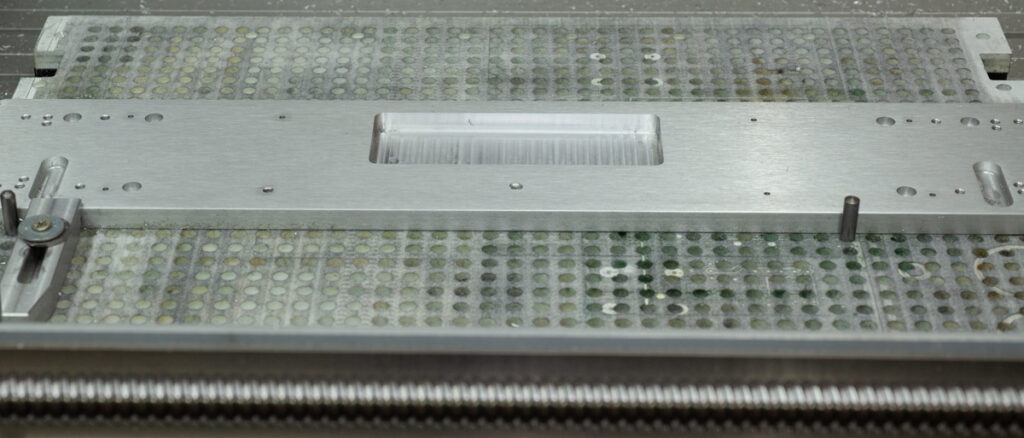

So habe ich die grosse Tasche für das Display mit sogennanten Wirbelfräsen erstellt.

Es geht nicht so schnell, aber sehr sauber und materialschonend.

Die Gewindebohrungen auf der Rückseite führe ich (noch) händisch durch, aber auch das darf die Fräse demnächst selber machen.

Das Ergebnis sieht dann so aus.

In gleicher Weise wird die Front erstellt. Auch hier die Beschriftung direkt im Aluminium mit dem 60-Grad Gravierfräser.

Verkabelung

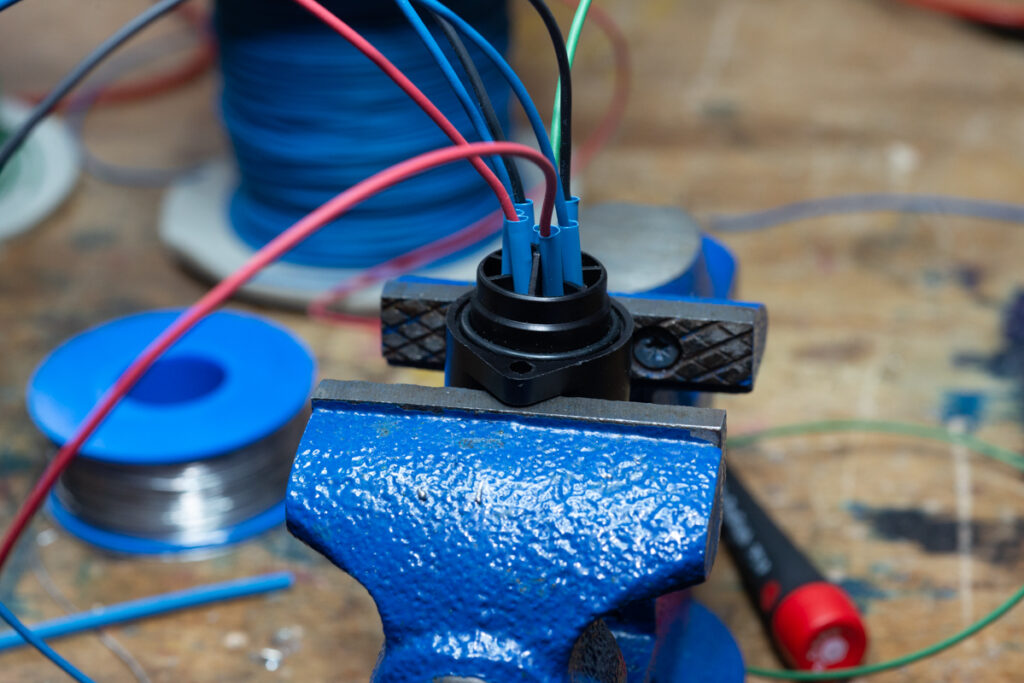

Die Hirschmann Steckverbinder werden alle nach gleichen Schema und mit Aussenmantel verkabelt. Ich halte die Verbindung etwas länger, um ggfls. das Netzteil etwas weiter weg aufstellen zu können.

Die Signalwege habe ich mit RG174 Kabel realisiert, auch die symmetrischen Ausgänge.

Die interne Stromversorgung erfolgt auf kurzen Wege mit 1 qmm Kabel (rot=+, schwarz = -; blau = GND).

Die Masseverbindung zum Tonarm ist nur an einer Stelle ausgeführt.

Auch das eigentliche XONO Gehäuse sollte per Schutzleiter mit dem Netzteil verbunden sein (grün).

Netzteil

Zum Netzteil noch einige wichtige Bemerkungen:

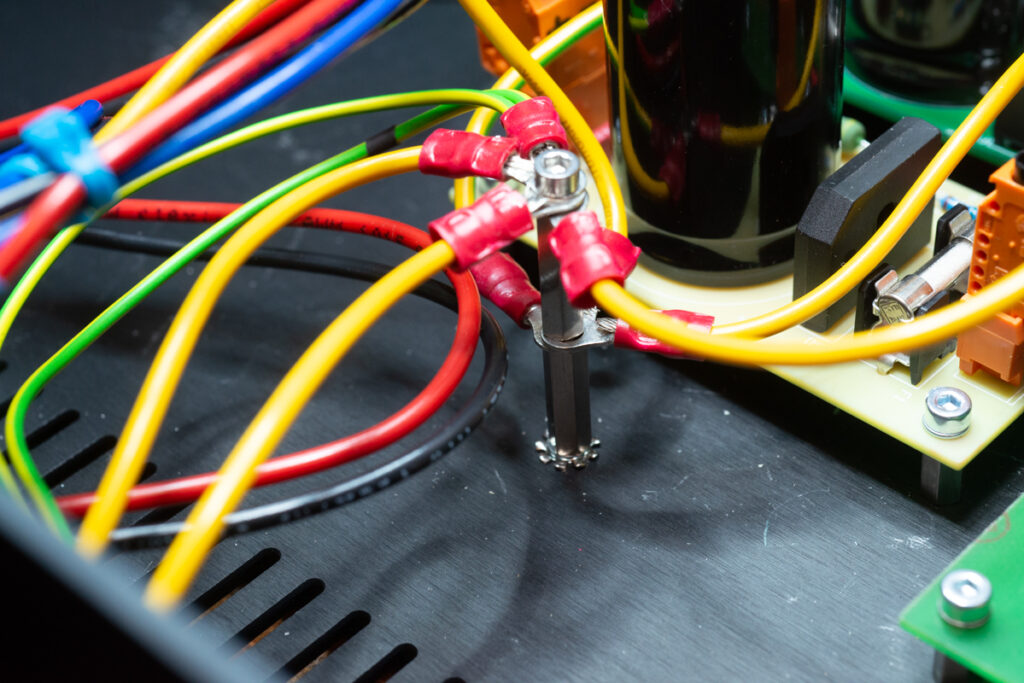

- Alle Schutzleiter (also alles was von den “dicken Klemmen” kommt auf dem zentralen Schutzleiter strernförmig zusammenziehen. Dazu gehört auch der einzelne Schutzleiter, der zum eigentlichen XONO2019 Gehäuse zieht

…der “Stern” mit den roten Ringösen ist der zentrale Massepunkt des gesamten Projektes

…..Massestern aus der Nähe - Unmittelbar hinter der Kaltgerätebuchse ist eine Sicherung verbaut, um den 230VAC-DC Filter und den Trafo primärseitig abzusichern. Diese Sicherung nicht weglassen!!

- Sekundärseitig sind alle Netzteilgruppen noch einmal einzeln gesichert.

- die Betriebsanzeige kann mit einer einfachen Widerstand-LED Schaltung “abgezweigt” werden

- da das Netzteil durchlaufen sollte (die XONO2019 braucht ca. 180 Minuten zur endgültigen Stabilisierung), befindet sich der Hauptschalter aus optischen Gründen an der Rückseite des Gehäuses

…die schlichte Rückansicht des Netzteils

…das Cap multiplier Netzteil, Doppel-Mono-Prinzip

Schluss

Sollte nun der “Deckel drauf sein” – sprich alle Versorgungsspannungen passen, Jungregler auf +- 30V, 350mV Referenz in der XONO – geht es an den Probebetrieb.

Soweit aufgebaut kann es nun in den Probebetrieb gehen.