Manchmal gelingt auch bei geschicktesten Platinenlayout die einseitige Leiterführung nicht – oder aus anderen Gründen ist die beidseitige Bestückung und das Routing erforderlich.

Beim Umwandeln von Gerberdaten gibt es ein mächtiges Werkzeug, dass die Umwandlung von Gerberdaten in Maschinendaten (CAM) möglich macht: flatcam!

Einleitung

Layoutprogramme, mit denen Schaltpläne, Platinenbestückung und Routing durchgeführt werden können, gibt es “reichlich”. Angefangen beim teuren aber mächtigen Highender Altium®, über das kostenpflichtige Eagle® (das ich lange benutzte), bis hin zu freier Software, ist einiges an guten Werkzeugen unterwegs.

Letztendlich bin ich bei der freien Software KiCad® gelandet, die wirklich mächtig ist, und dem Hobbyelektroniker kaum unbeantwortete Fragen hinterlassen dürfte.

Mittlerweile auch am CERN Zentrum in der Schweiz gepfegt, nutze ich KiCad seit circa 2 Jahren.

Aber:

es liefert keine CAM Daten, also Maschinendaten zum Isolationsfräsen, wie das eagle© mit den pcbtools© erledigt.

Lange Zeit habe ich das als Einschränkung erlebt, bis ich den Fähigkeiten von flatcam© wirklich auf die Spur gekommen bin.

Das Handbuch ist das eher schweigsam, einige Videos auf youtube waren dann noch der hilfreichste Tip. Aber die Videos sind alle englischsprachig. Also hier eine kurze deutschspachige Anleitung……

Prinzip

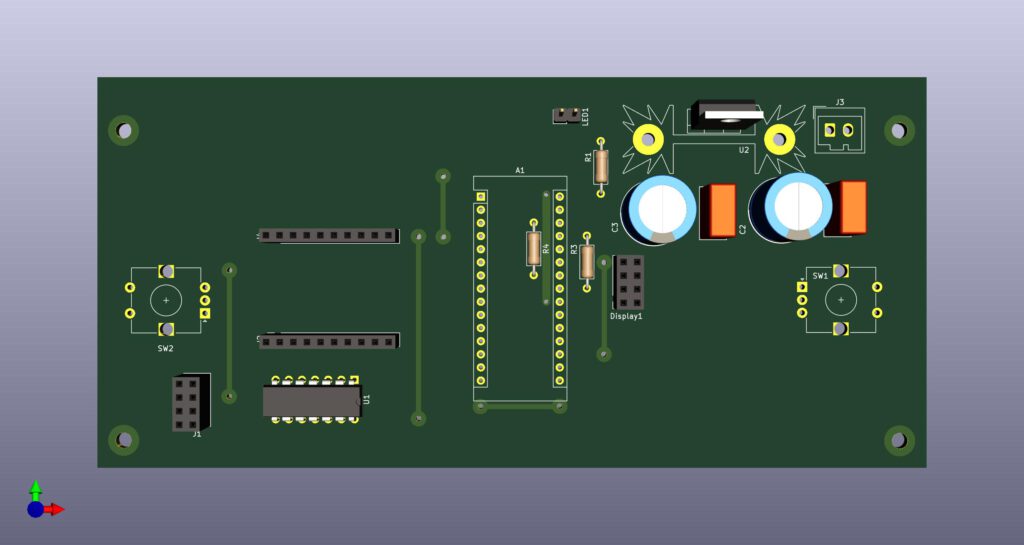

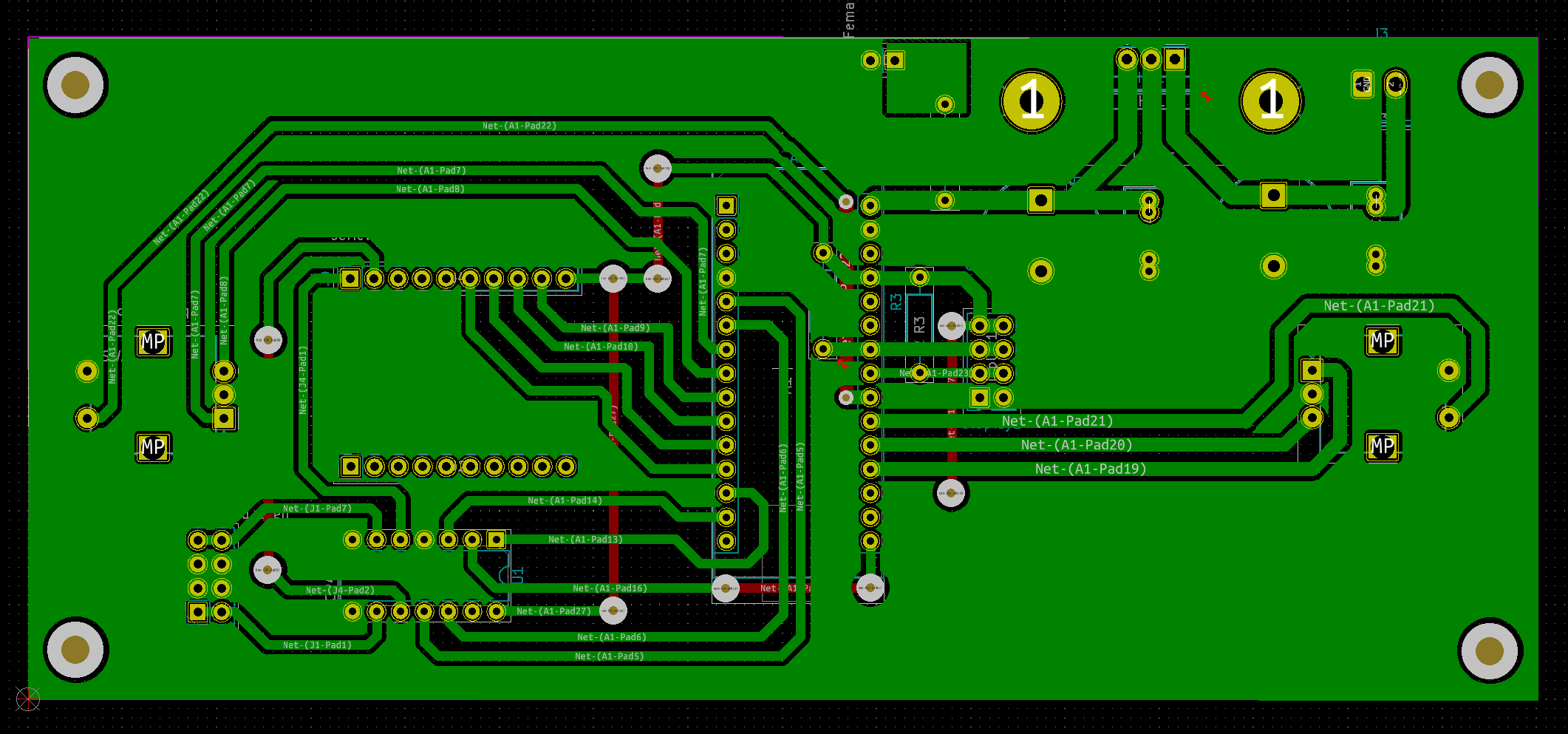

Die Platine wird in KiCad erstellt und nach Festlegen der Nullpunkte “geplottet”.

Hier ist es wichtig, dass die Ausgabe der Plotdaten vom Nullpunkt/Hilfslinien ausgeht und die Berechnung der Gerberdaten “vom Hilfspunkt” ausgehend erfolgt.

Nur so liest flatcam korrekt ein.

Die Bohrdaten werden ebenfalls von den Hilflinien kommend errechnet. Und hier der erste “Trick”:

legen Sie Befestigungsbohrungen nur im Bereich der Grundlinie (X-Achse) an und halten den gespiegelten Bereich an der Oberkante frei.

Warum?

Das erkläre ich später im flatcam Teil!!

Ansonsten sind natürlich alle Regeln des Leiterbahnentwurfes zu berücksichtigen und vor dem Plotten eine entprechende Regelprüfung durchzuführen.

Welche Daten benötigt flatcam?

Kicad© erzeugt beim plotten eine Datei mit den B-Daten (Unterseite), mit F-Daten (Bestückungsseite), mit der Umrandung (margin) und die Drilldaten.

Dies kann bei der Plotausgabe exakt eingestellt werden, und ist das Minimum an Gerberdaten, die Sie brauchen.

Die Umrandung sollte in KiCad als EXAKTES Rechteck im layer “margin” erfolgen, da dies die Voraussetzung für eine praktikable Spiegelung in flatcam ist.

Wandlung von Gerberdaten in Maschinendaten (nc oder tap) mit flatcam

Ohne auf alle Details des Programms einzugehen, hier ein einige praktische Schritte an Hand von screenshots.

Bei mir läuft flatcam ® in einer virtuellen Maschine auf dem Mac, was mit 16GB Ram problemlos unter dem guten alten Windows7 erledigt wird.

Sie legen ein neues Projekt an, und öffnen nacheinander die obengenannten Dateien. Bei der drill-Datei nehme ich immer die “grössere” Datei, die ca. 3kB umfasst.

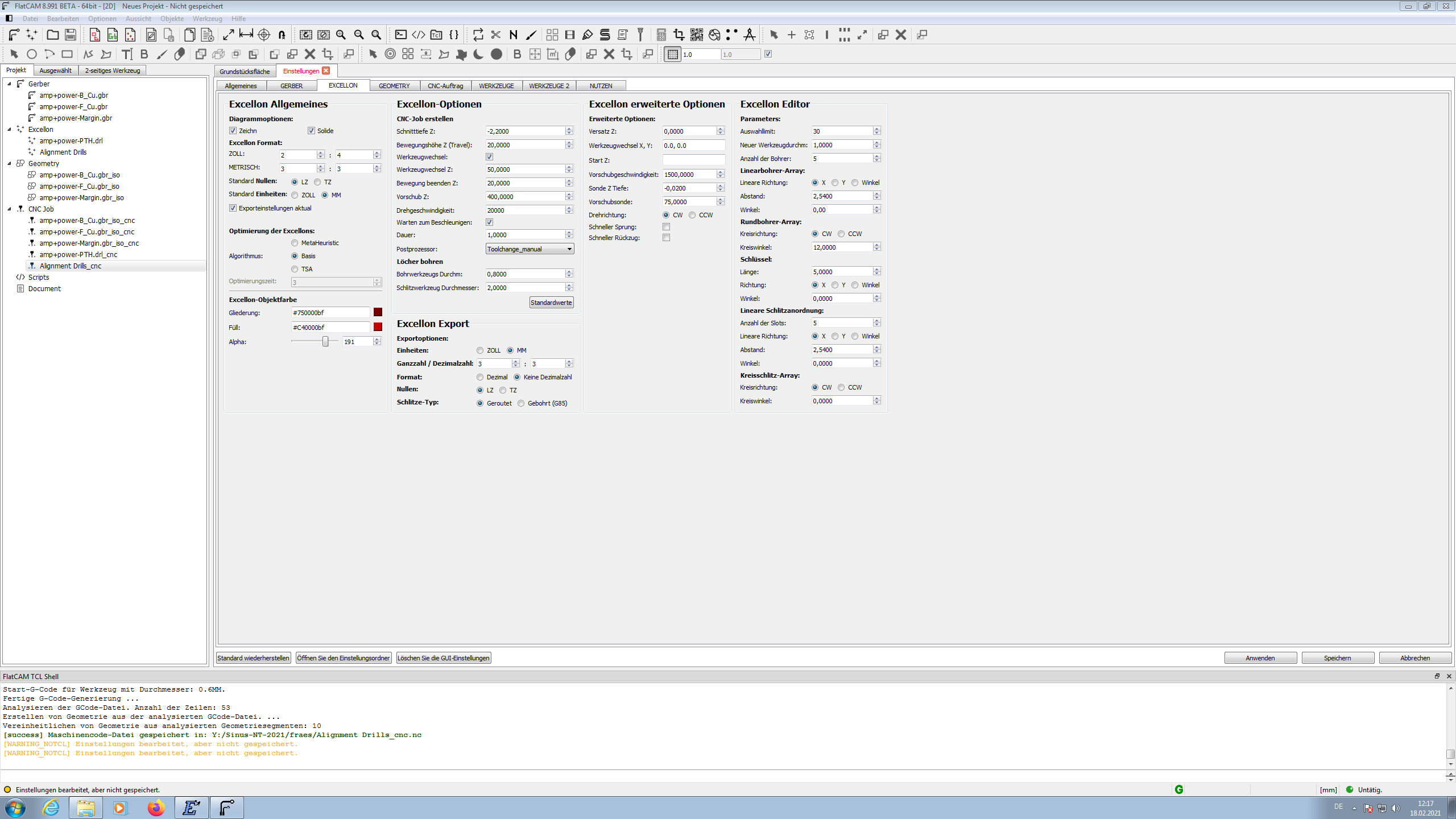

Voreinstellungen flatcam

Startet man das flatcam ® Programm im erweiterten Modus oder Expertenmodus, so kann man alle grundlegenden Einstellungen bis hin zu benutzten Werkzeugen einmal einstellen und es passt zukünftig.

Nehmen Sie sich die Zeit und arbeiten das einmal vernünftig ab.

Unter den Voreinstellungen gibt es einen meines Erachtens verwirrenden Punkt, der mich zwischenzeitlich fast “in den Wahnsinn” getrieben hätte.

Beim Erstellen der Bohrdateien kann man eine Preprozessordatei verwenden, die auf die eigene Maschine abgestimmt ist.

Warum das dann in den Voreinstellungen als Postprozessor bezeichnet wird, ist vermutlich der Übersetzung geschuldet, verwirrt aber….

Nach Durchprobieren aller Preprozessordateien bin ich bei der manuellen Vermessung hängen geblieben, da sie meiner Fräse (BZT 750) am ehesten entspricht.

Von Frästyp zu Frästyp kann es sich lohnen, hier zu experimentieren, bis der Werkzeugwechsel und das Vermessen der einzelnen Bohrer wirklich passt.

In der ausgegebenen nc drill Datei taucht der Prozessor dann noch mal namentlich auf.

Erzeugen der F-Boards und der Bohrung

Das erledigt das Programm selbsterklärend und ich verweise auf das handbuch/forum.

Es soll ja hier um das exakte beidseitige Fräsen gehen.

Nachdem die nc-Dateien erzeugt wurden, geht es nun im Speziellen um die B(ottom) – Seite. Und es ist ein einfacher Trick, der die Umrandung aus KiCad nutzt!!

Das beidseitige Fräsen – Vorbereitung flatcam

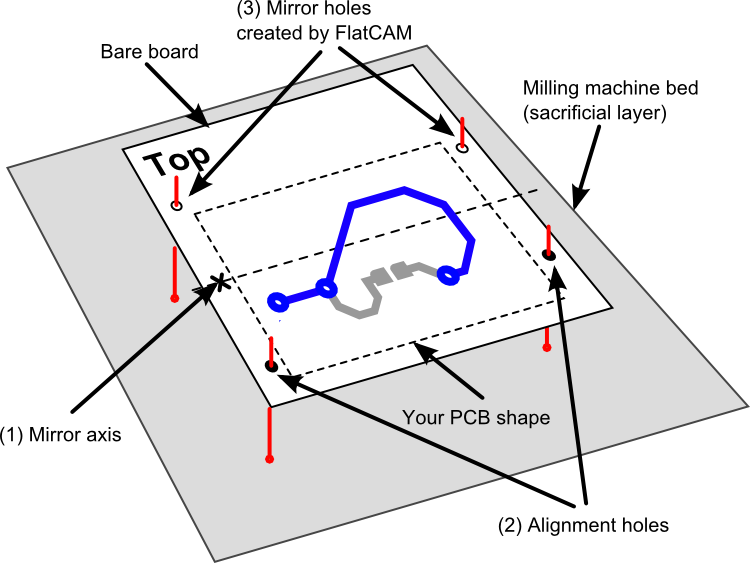

Das Tool, mit dem nun das Fräsen der Rückseite erfolgt, ist das 2 lagige Fräsen!!

Es wird zunächst unter Werkzeug aufgerufen und kann dann genutzt werden.

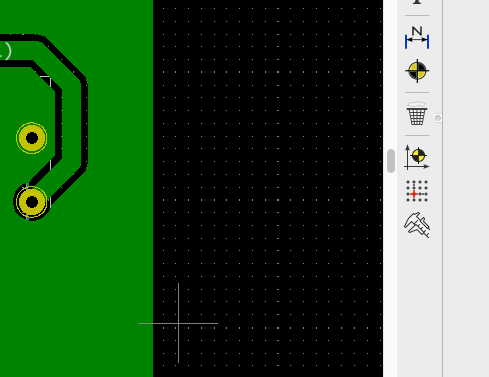

Der grundsätzliche Vorgang liegt in der Spiegelung des bottomlayers um die X-Achse, die EXAKT durch die Mitte der Platine geht.

Dazu gehen Sie folgendermassen vor:

- Wählen Sie das Werkzeug doppelseitiges Layout aus

- Nehmen Sie das Auswahlwerkzeug Spiegelung X-Achse

- Spiegelung um BOX(!!!!)

- in dem sich öffnenden Auswahlfenster: margin (deshalb war der Rahmen in KiCad so wichtig!!)

- Bestätigen des Dialoges

- Spiegelung aktivieren

Bitte nicht irritiert sein, dass nun scheinbar die Bohrungen nicht mehr passen.

Gedanklich müssen Sie sich das wenden einer “Skat-Karte” vorstellen, wenn man sie um die Längsseite wendet.

Dann passt “auch nichts mehr”.

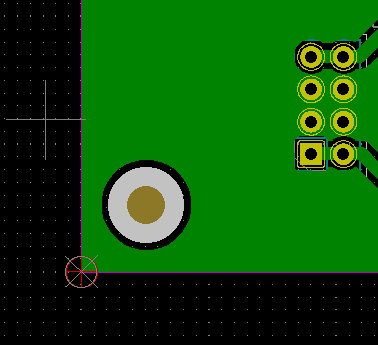

Passerbohrung

im zuletzt genannten Dialog bleibend, legen Sie noch die Passerbohrungen fest, mit denen die B-Cu-Platine EXAKT um die X-Achse gedreht werden und positioniert werden kann.

Halten Sie die Umschalttaste gedrückt und klicken mit der Maus auf die linke untere Montagebohrung und fügen die Koordinaten ein. Das gleiche auch mit der unteren rechten Bohrung.

Dann werden mit einem Mausklick die Spiegelbilder erzeugt, die später die Passung der Platine beim Wenden herbeiführen. Es entsteht so ein weiteres Excellon Passer Element. (siehe auch obiges Bild aus dem handbuch)

Das praktische Fräsen

Dazu wird die Platine mit doppelseitige Klebeband auf eine Opferplatte geklebt. Gerne verwende ich Siebdruckplatte, da sie häufiger verwendbar ist, als MDF oder MPX Material, von Natur aus plan ist, und sich die Klebestreifen rückstandlos lösen.

Nach rechtwinkligen Ausrichten und fixieren mittels Vakuumplatte werden zuerst die Passerbohrungen gebohrt. Diese bitte merken. Das Verwenden eines 1mm Bohrers mit einer Gesamtbohrtiefe von 10mm hat sich bewährt.

Im nächsten Schritt werden die Platinen Bohrungen erzeugt. Beim Werkzeugwechsel hält die Maschine in einer vordefinierten Position an, der Bohrer wird gewechselt und dann:

- händisch auf die Oberfläche der Platine in die Z0-Position gefahren. Das mache ich mit einem kleinen selbstgebauten Tool, einer LED Box, die auf der Leiterplatte liegt.

- Sobald der Bohrer die Leiterplatte kontaktiert, leuchtet die LED und die Maschine speichert es als Z0 und fährt hoch.

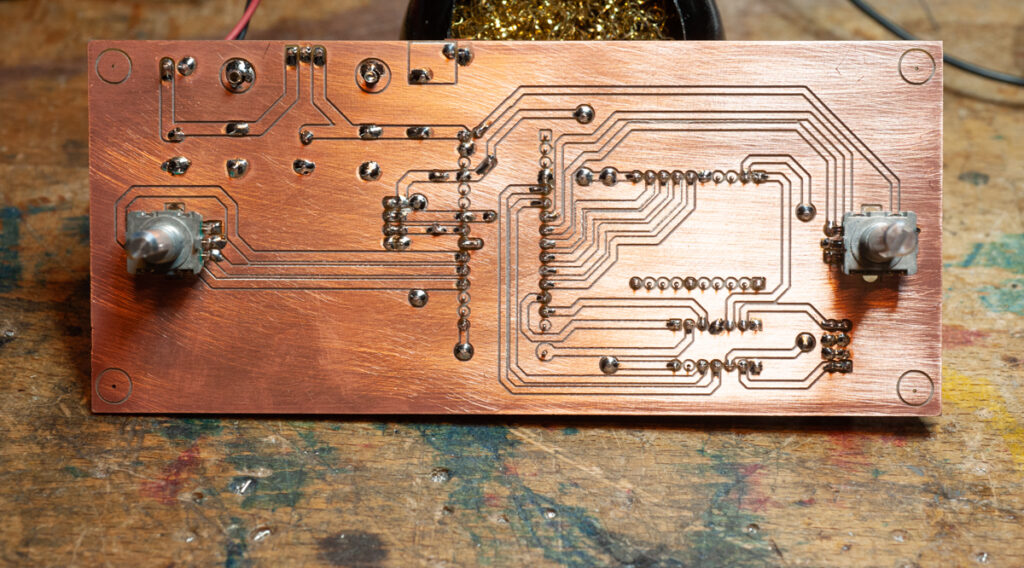

Nachdem so alle Bohrungen erledigt sind, wird die F-Layerschicht mit einem Zweischneider 0,5mm bei langsamen Vorschub gefräst.

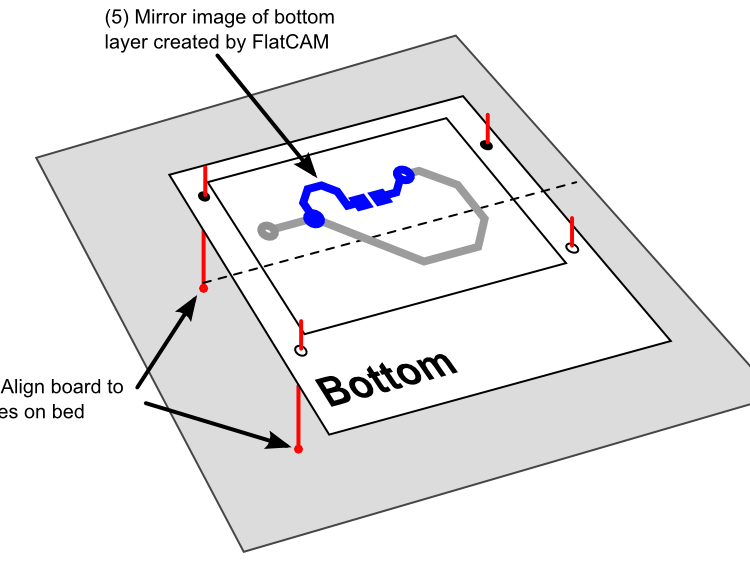

Danach erfolgt das Wenden der Platine um die X-Achse!!!!

Montage nach Wenden um die X-Achse

Der aufmerksame Leser wird bemerkt haben, dass die X-Achse, um die gewendet wird,

auf 1/100mm genau durch die Mitte der Umrandungsbox

geht. Genial ausgedacht!!

Das Klebeband wird auf der F-Cu-Seite geklebt, die Platine gewendet, so dass die Oberkante zu Unterkante wird, und mittels 4 x 1mm Bohrern in die tiefe Justagebohrung der Opferplatte postioniert.

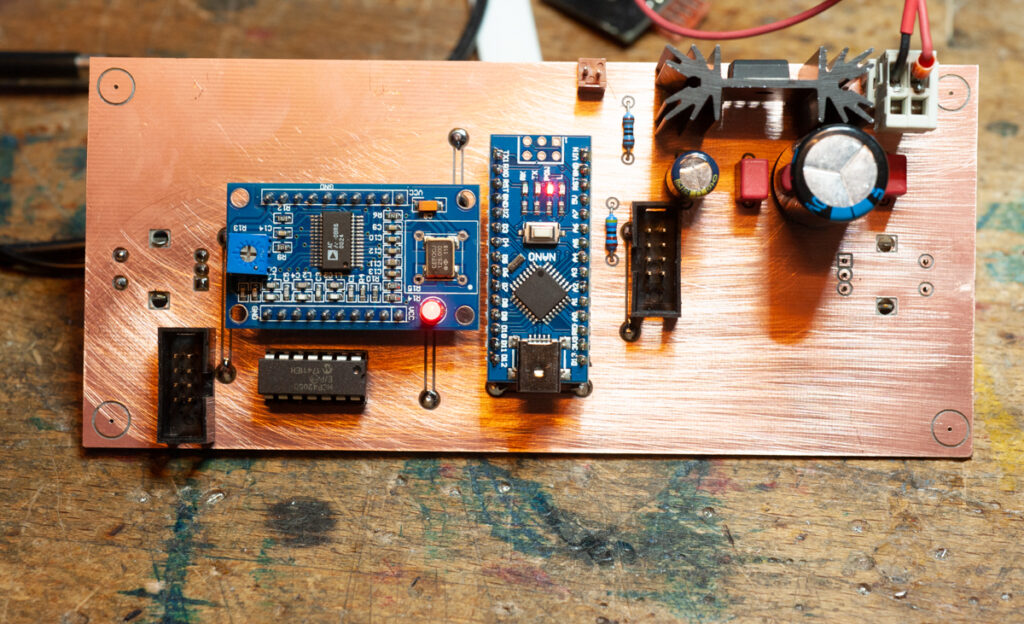

Anschliessend erfolgt das Fräsen der Leiterbahn der B-CU-Seite und fertig ist eine wirklich perfekt gefräste doppelseitige Platine.

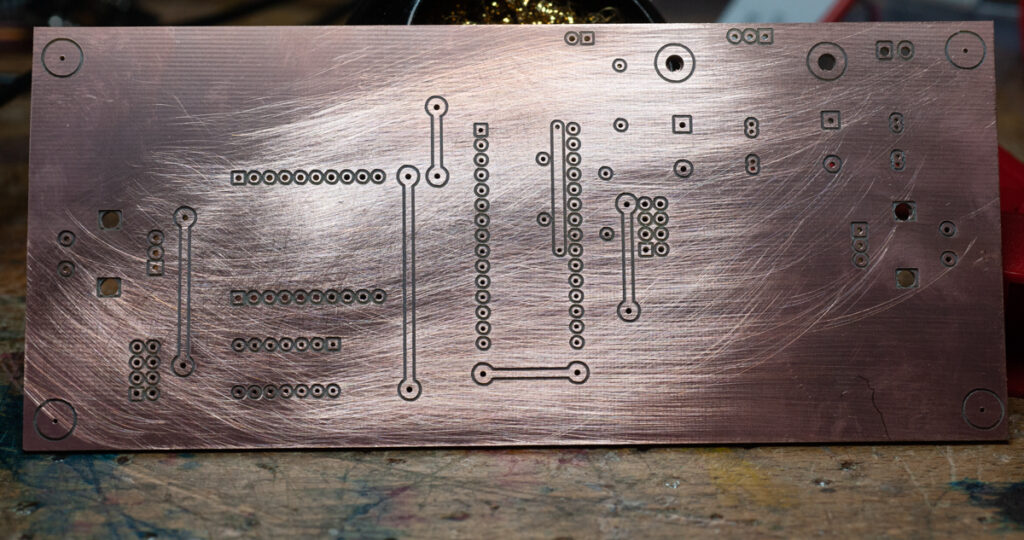

Hier einmal die F(ront)- bzw. Bestückungssseite

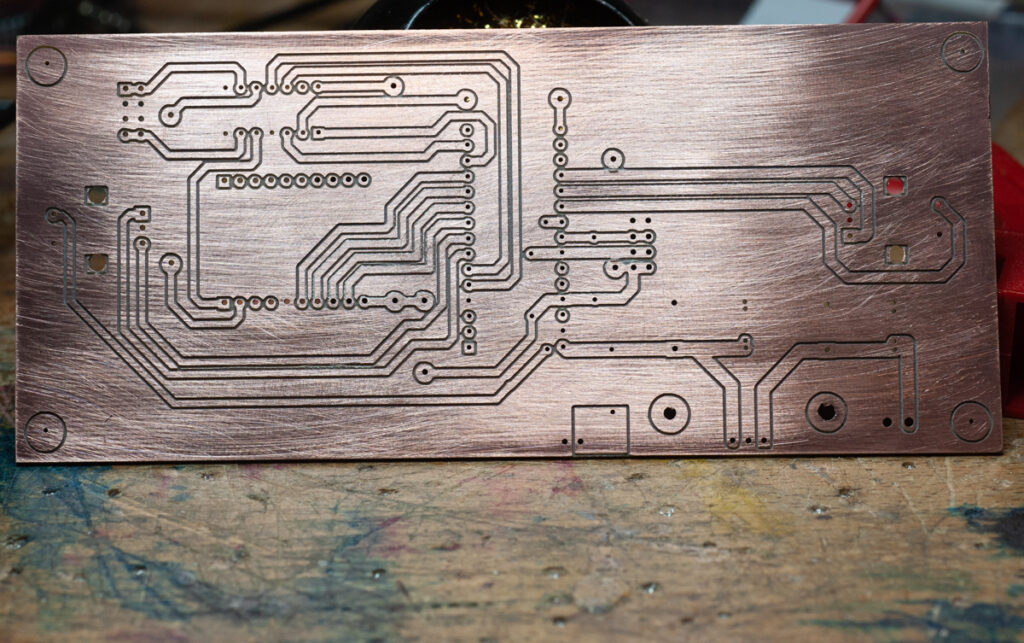

und hier die B(ottom) Seite.

Es lohnt sich, nach diesem Leitfaden zu arbeiten, alle anderen Versuche waren weniger zielführend!! Und nun ist mehr Freiraum im Platinenentwurf.

Vor dem Bestücken prüfe ich die Leiterbahnen noch einmal auf Kurzschlüsse, aber Platinen, die nach diesem Verfahren gefräst sind, sind fehlerfrei!!

Die obigen doppelseitige Platine benötigte incl. Justage 35 Minuten bis zur Fertigstellung.

Nach Bestücken der Platine lief die Elektronik auf Anhieb fehlerfrei, ebenso die Software. Aber das ist Inhalt eines getrennten Themas, der Neuauflage des Sinusnetzteils für 220V Vintage Geräte…..