Mancher Leser dieses blogs ist einfach hartnäckig und fragte nach einer Neuauflage des 3-Phasen-Netzteil für den EMT930. Nach mehrmaligen email Austausch wusste ich, dass ein in der Schweiz lebender sehr netter Italiener es ernst meint.

Also ging es an die Überarbeitung und Verbesserung des schon einmal beschriebenen Konzeptes, deshalb MkII

Ziel des 3-Phasen-Netzteil für einen EMT930 ist das Umgehen der Steinmetzschaltung im EMT und damit für einen nahezu lautlosen Lauf des Motors, einen kühleren Motor und eine Feinjustierung zu sorgen.

Und vorweg:

das ist gelungen, der EMT930 spielt völlig nebengeräuschfrei!

Kein Motorbrummen, kein Rumpeln (wie oft nachgesagt), einfach gar nichts ist mehr zu hören – ausser Musik!

Einleitung

Ein Blick auf die Rückseite des kompakten Gerätes zeigt am deutlichsten, worum es geht:

Im EMT arbeitet normalerweise eine Steinmetzschaltung, die dem 3-Phasen-Motor über eine Widerstandskondensator Kombination eine Hilfsphase zur Verfügung stellt.

Das Problem:

die Schaltung ist spannungsemfindlich (schwankende Netzspannung in Europa), der Motor wird sehr warm (Lauf in einem ELLIPTISCHEN DREHFELD!!) und die Geschwindigkeitsregulierung erfolgt mechanisch durch einen Griff in der Tiefe des (ausgeschalteten!!) Gerätes (die grosse Rändelmutter unter der Tellerachse hinter dem spannungsführenden Motor).

Mancher Benutzer klagt über deutliche Motorgeräusche beim Abspielen von Platten, die durch Übertragung der Motorschwingungen (3-Punkt-Aufhängung) entstehen können……..

Was macht nun das 3-Phasen-Netzteil (Power Supply Unit):

der normale Haushaltsstrom wird intern gewandelt und in ein sauberes 3-phasiges Spannungssignal geformt, dass als Sternschaltung den Motor des EMT beruhigt und “bestimmungsgemäss” betreibt. Der Motor dreht in einem runden Drehfeld.

Als Nebeneffekt ist eine elektronische Feinjustierung der Geschwindigkeit über das EMT eigene Stroboskop möglich, ohne die mechanische Bremse des EMT an der Haupttellerachse betätigen zu müssen.

Damit erhöht sich die Betriebssicherheit!

Neu am bekannten Konzept sind:

- Reduktion des Stromverbrauches auf 260mA (59W)

- konsequente Trennung zwischen Niederspannungs- und Hochspannungsbereich

- Schaltung zwischen Steinmetzbetrieb und 3-Phasen-Betrieb mit einem einfachen Schalter an der 3-Phasen-PSU

- minimaler Eingriff im EMT930

- Feintuning der 3 Phasen mit Abstimmung auf den individuellen Motor

- speicherbare Parameter für 3 Geschwindigkeiten

- aktive Belüftung/Kühlung bei Bedarf

- digitale Schnittstelle zum Nachrüsten einer Geschwindigkeitsmessung

Persönliche Vorbemerkung

Diese 3-Phasen-Netzteil wird kaum die Fehler eines EMT930 ausmerzen, der nicht vernünftigt gewartet bzw. überarbeitet wurde.

Gerne verweise ich auf die Seiten der Familie Dusch und von Herrn Fabitius, die sich hervorragend auf den Service dieser Geräte verstehen.

Es gibt einige sinnvolle Ansatzpunkte, um dem alten Studiobären wieder auf die Sprünge zu helfen oder zu neuen Tatzen…..

Erst wenn diese Dinge erledigt sind, kommt der Feinschliff durch die 3 Phasen PSU!!

Das Gerät ist also kein Allheilmittel gegen Rumpeln!

Technischer Background

Hier darf ich auf den Ursprungsbeitrag verweisen.

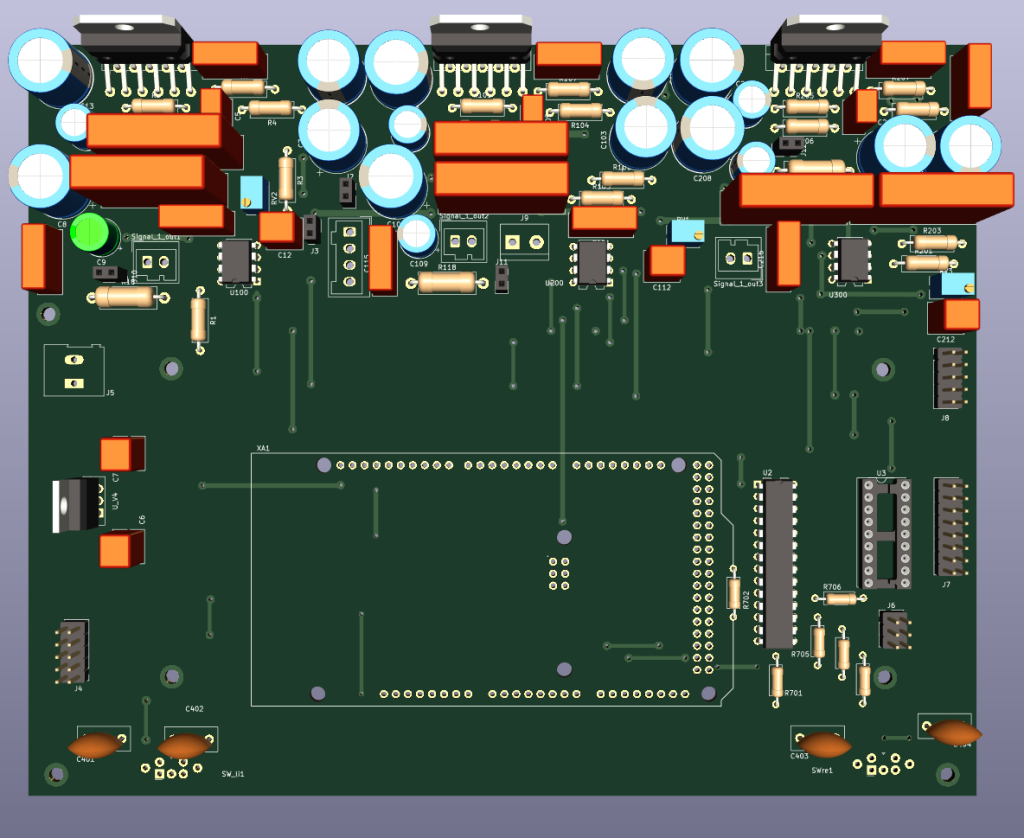

Bei der Überarbeitung war das Ziel, das Gerät in einem wesentlich kompakteren Gehäuse unterzubringen und es dennoch passiv zu kühlen.

Durch eine neu konzipierte Filterschaltung am Ausgang des Leistungsverstärkerteils und eine ebenfalls neuartige Sternschaltung der Transformatoren ist dies gelungen.

Für die Speicherung der Betriebsparameter kommt das EEPROM des verwendeten Arduino zum Zug.

Aufbau

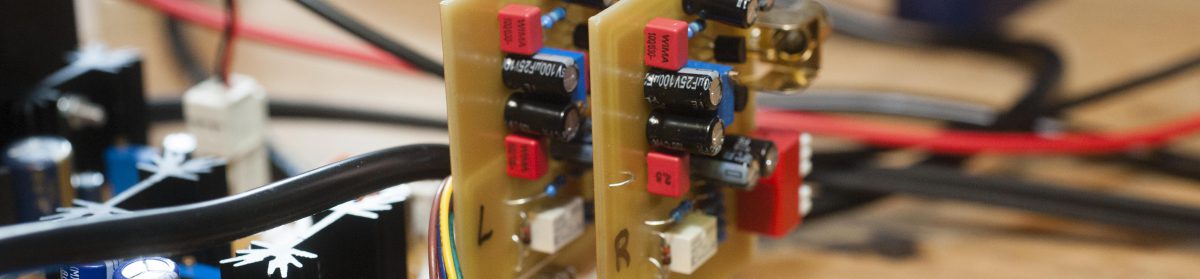

Beim Entwurf der Platinen stellte sich das “Huckepack”-Prinzip als recht praktisch heraus.

Der grosse Kühlkörper bildet ein optische, mechanische und elektrische Trennung zwischen Niederspannung (max. 24Volt) und Hochspannung (bis maximal 220V im Stern).

Die Vorderfront trägt 4 Bauelemente:

das OLED Display, 2 Drehencoder und eine LED-“Infoleiste”.

Die Rückfront trägt im laufenden Betrieb nur 2 Anschlüsse: Netzspannung und das Sonderkabel für den EMT.

Alle Platinen sind durch Steckkontakte der Fa. Wago miteinander verbunden, was das Gerät sicher und revisionsfreundlich macht.

Der Umbau des EMT

Über diesen Punkt habe ich lange nachgedacht und eine Lösung gefunden, die beim Nachbauer/Anwender lediglich das Ablöten von 4 Kabeln nötig macht.

Ein “Rückbau” in den Ursprungszustand ist ohne Lötstation möglich!!

Die Modifikation ist minimal und auf den ersten Blick “unsichtbar”.

Bedienkonzept

Hier zitiere ich aus dem Handbuch (vielen Dank an erwähnten “Schweizer mit italienischen Pass” für die Mitarbeit):

Verbindung mit dem Stromnetz Sowohl der EMT930st als auch die PSU werden mit einem Schutzkontaktstecker mit dem Haus-Stromnetz (230V) verbunden. Geräteverbindung Zwischen PSU und EMT930st stellt das Spezialkabel die Verbindung her, wie oben bereits beschrieben. Einschalten des EMT930st Der EMT verfügt über 2 Schaltstufen. In der ersten Stufe wird das Gerät „unter Strom“ gebracht, zu erkennen am Aufleuchten der orangefarbenen Stroboskopbirne. Mit der zweiten Schaltstufe erfolgt das Einschalten des Motors und das Andrücken des Reibrades an den Innenteller. !Bitte den EMT zunächst nur in die erste Schaltstufe schalten! Einschalten des 3-Phasen-Netzteil Der Einschalter befíndet sich auf der Rückseite im Schutzkontaktblock unterhalb der Sicherung. Nach Betätigen des Einschalters leuchtet nach ca. 2 Sekunden das Display auf und meldet sich mit der Gerätebezeichnung und Softwareversion. Dann werden einige Routinen durchlaufen, die am Display erläutert werden.

Auf der Rückseite den Kippschalter 3Phase nach oben schalten, sofern dies nicht die Standardschalterstellung ist.

Sobald das Standarddisplay(s. Abb. oben) leuchtet und der 3Phasenbetrieb geschaltet ist (die LED stable und die LED 33,33 leuchten), kann der EMT am Einschalter in die zweite Schaltstufe geschaltet werden (Drehhebel ganz nach links).

Damit ist der EMT930st für den Betrieb an der PSU gerüstet und läuft sofort mit Nenndrehzahl.

Schalten der Geschwindigkeiten

Es gibt grundsätzlich die Möglichkeit, die Geschwindigkeit am EMT – wie gewohnt und im Bedienungsmanual beschrieben – mechanisch zu schalten.

Es kann aber auch die elektronische Version gewählt werden, die nachfolgend geschildert wird.

Sobald der rechte Drehencoder gedrückt wird, öffent sich am Display ein Auswahlmenü mit den 3 Geschwindigkeiten (mitt 33.33 beginnende über 45.0 auf 78.0 1/min).

Durch Rechtsdrehung erhöht sich die Geschwindigkeitsauswahl von 33.33 über 45.0 auf 78.0; durch Linksdrehen reduziert sie sich.

Die getroffene Auswahl muss mit einem erneuten Knopfdruck des rechten Drehencoders bestätigt werden.

Nach Neuwahl sieht man am Display die „neue“ Frequenz, die bei 33.33 U ca. 50Hz beträgt, bei 45.0 ca. 68Hz und bei 78 U/Min ca. 95Hz (nicht empfehlendwert).

Nach der Auswahl ist das im EMT verbaute Stroboskop zu kontrollieren, und gegebenfalls die Frequenz anzupassen, bis die Stroboskop-Marke „steht“.

Die veränderten Werte können mit kurzen Druck des linken Drehencoders in den Speicher gesichert werden.

Persönlich nutzt der Entwickler nur das Umschalten von 33.33 auf 45.0 auf elektronische Weise.

Sollten Schellackplatten abgespielt werden, ist das Betreiben des PSU mit 33.33 U/min zu bevorzugen und die Umschaltung mechanisch am EMT auf 78U/min vorzunehmen.

Die LED Leiste informiert über die Geschwindigkeitswahl und das Erreichen stabiler Spannungen (stable).

Der linke Drehencoder verändert die Spannung (Voltzahl), der rechte Drehencoder die Frequenz.

Die Taster haben Sonderfunktionen, die aber schnell verinnerlicht sind.

Die Software ist bewusst einfach und anwenderfreundlich gehalten.

Goldstandard

Es kursieren verschiedenste Tips und “Beweise”, wie ruhig der Motor läuft.

Für mich gibt es nur einen Maßstab:

der Tonabnehmer auf der Platte bei LAUFENDEN Motor und ruhenden Reibrad.

Diese Situation ist relativ einfach herzustellen, indem man mit Fingerspitzengefühl den Einschalter des EMT zwischen der ersten und zweiten Schaltstufe “stehen lässt”.

Ist der Tonabnehmer abgesenkt, hört man mehr oder weniger laut das Motorgeräusch.

Verstärkt es sich nach Zuschalten des Reibrades, ist die Ursache übrigens dort zu suchen!

An meinem – auch mechanisch einwandfrei gewarteten – EMT, höre ich unter Anwendung der Steinmetzschaltung das Motorgeräusch ab “gehobener” Lautstärke, bei der meine Frau den Hörraum verlässt. Es ist ein latentes tiefes Brummen….

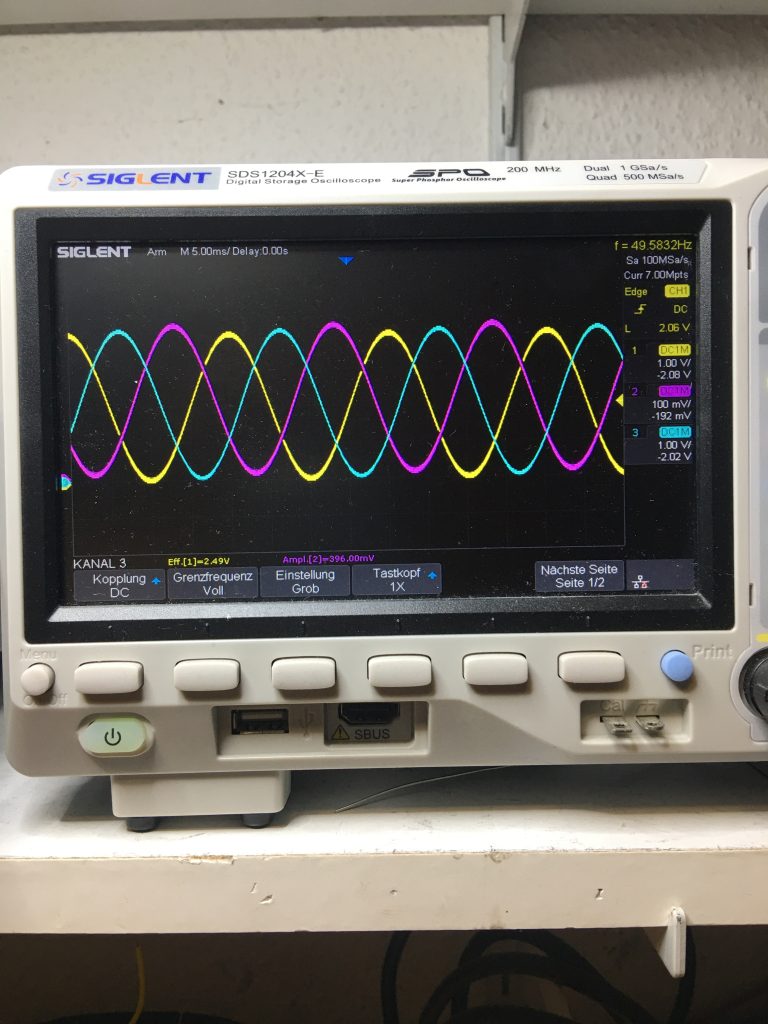

Nun wird im 3-Phasen-Netzteil das verstärkte 3-Phasen-Dreieck feingetrimmt. Waren es in der Steinmetzschaltung über 10V Differenz pro Wicklung, so sind es beim nicht abgeglichenen 3-Phasen-PSU 4-6V; je nach Wickeleigenschaft des Motors.

Mit der Feintrimmung gelingt es, den Motor – UNABHÄNGIG VON WICKELEIGESCHAFTEN – auf +-200mV (Millivolt) fein zu tunen.

Damit wird er praktisch unhörbar, da das Drehfeld ideal ist.

Nach dem Umschalten auf das 3-Phasen-Netzteil reduziert sich das gemessene Geräusch eindrucksvoll.

Es verschwindet komplett!! Der EMT 930st spielt lautlos! Eher geht die Anlage über den Tonabnehmer in die Gegenkopplung, als das ein Motorgeräusch vernehmbar ist.

Schlusswort

Vieles an dem eigentlich bekannten Konzept hat mich an bisher unbekannte Grenzen gebracht.

Aber Dank des stets ermunternden Supports meines “Schweizers mit italienischen Wurzeln” und Rücksprache mit meinem “Hamburger Spezi” ist es dann doch gelungen, ein sehr feines, anmutiges und praktisches Gerät zu entwickeln, das den ohnehin super spielenden EMT930 in eine weitere Qualitätssteigerung bringt.

Technische Daten

- Gehäuse: 200mm x 350mm x 120mm (BxTxH)

- Gewicht: ca. 8.5 kg

- Stromverbrauch im Dauerbetrieb und 145V Motorspannung: 0,26Ampere (59W)

Standby (Steinmetzbetrieb): 0,08A - Sicherung: 1 x extern und 4 x intern (insgesamt 5 Sicherungen)

- Anschlüsse: Netzspannung, Verbindung EMT930, USB, Digitalport

- Lüfter: 9V, low speed, < 10dB (auch in 10cm nicht hörbar)

- maximale Wärmeentwicklung: 39 Grad (gut handwarm)

- Aufstellung: es ist auf freie Belüftung zu achten